揭陽鎖具金屬粉末注射加工廠家

MIM技術在大批量制造中具有明顯的成本優勢。以年產100萬件的汽車安全帶卡扣為例,MIM工藝的單件成本(含模具分攤)約為0.8美元,較傳統沖壓+機加工方案(單件成本1.5美元)降低47%,且生產周期從15天縮短至5天。模具壽命方面,質量鋼模(如H13鋼)在MIM工藝中可完成50萬次以上注射,單次成本分攤低至0.002美元/件。此外,MIM支持自動化生產線集成,從粉末混合、注射成型到脫脂燒結的全流程可實現無人化操作,人工成本占比降至15%以下。對于復雜結構件,MIM的綜合成本較CNC加工降低50%-70%,成為消費電子、汽車零部件、醫療器械等領域大批量制造的優先工藝。例如,某品牌折疊屏手機鉸鏈通過MIM整合12個分散零件為3個組件,裝配效率提升3倍,單臺成本下降60%。借助金屬粉末注射技術,澤信制造的五金鋸條,齒形分布均勻,鋸割材料更順暢。揭陽鎖具金屬粉末注射加工廠家

MIM技術兼容多種金屬材料體系,涵蓋低合金鋼、不銹鋼、鈦合金、鎳基合金等,能夠根據應用場景定制材料性能。例如,在消費電子領域,MIM常采用316L不銹鋼制造手機轉軸,利用其優異的耐腐蝕性和抗疲勞性,滿足20萬次以上開合測試的需求;而在航空航天領域,鈦合金(Ti-6Al-4V)通過MIM工藝成型后,密度只為鋼的60%,但比強度(強度/密度)是鋼的4倍,適用于輕量化要求高的結構件。此外,MIM支持材料成分的精確調控,如通過添加0.1%-0.5%的稀土元素,可明顯提升不銹鋼的抗氧化性和高溫穩定性。近年來,多材料MIM技術(如金屬-陶瓷復合成型)進一步拓展了應用邊界,例如在汽車發動機閥門中集成耐磨陶瓷涂層,實現局部區域性能的梯度優化。惠州鎖具金屬粉末注射推薦廠家MIM技術突破傳統加工限制,可生產壁厚只0.2mm的精密金屬件。

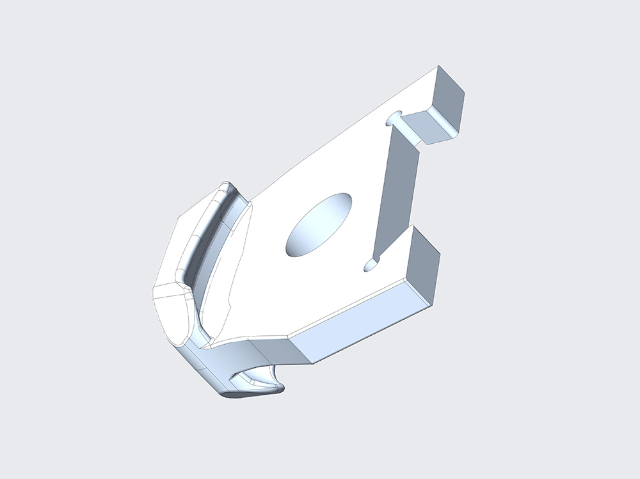

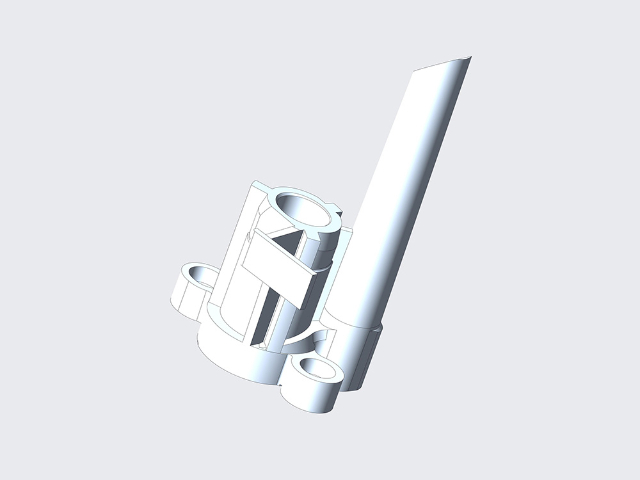

MIM技術用于制造車門鎖組合零件,集成鎖芯、彈簧和定位銷,裝配效率提升4倍。安全氣囊傳感器嵌入件通過MIM實現0.01mm級同軸度控制,觸發響應時間縮短至3ms。倒車檔同步器采用MIM制造后,換擋沖擊力降低40%,壽命達20萬次。新能源汽車電機轉子通過MIM成型實現0.5mm級磁極間距,配合釹鐵硼永磁材料,電機效率提升至97%。激光雷達支架采用MIM鈦合金制造,減重40%的同時保持結構剛性,滿足L4級自動駕駛需求。電池包連接片通過銅-鋼復合MIM成型,接觸電阻低于0.5mΩ,較傳統螺栓連接降低80%。

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術深度融合的近凈成形工藝。其關鍵原理是通過將金屬粉末與熱塑性粘結劑混合制成均勻喂料,利用注射成型機將喂料注入精密模具,形成具有復雜幾何形狀的“生坯”,再經過脫脂(去除粘結劑)和燒結(高溫致密化)兩步關鍵后處理,終獲得密度接近理論值(>98%)的金屬零件。MIM的工藝流程可分為四大階段:喂料制備(粉末與粘結劑混合、造粒)、注射成型(模腔填充、保壓冷卻)、脫脂(熱解或溶劑溶解粘結劑)、燒結(粉末顆粒擴散連接)。相較于傳統加工方式,MIM能夠突破幾何形狀限制,實現內部孔洞、薄壁結構(壁厚<0.3毫米)、微小特征(尺寸<0.05毫米)的一體化成型,且材料利用率高達95%以上,尤其適合中小批量(年產量1萬-50萬件)的高精度、復雜結構零件生產,已成為消費電子、醫療器械、汽車零部件等領域的關鍵制造技術。澤信運用金屬粉末注射技術生產的五金開孔器,刃口鋒利且持久,能輕松穿透多種材料。

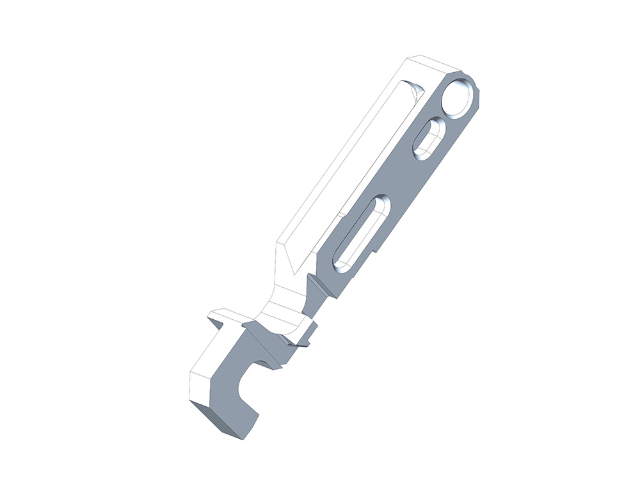

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術相結合的近凈成型工藝。其關鍵流程分為四個階段:首先,將微米級金屬粉末(粒徑通常為2-20μm)與熱塑性粘結劑(如聚甲醛、石蠟)按體積比60:40混合,通過密煉機均勻塑化形成喂料;其次,將喂料加熱至150-200℃后注入精密模具型腔,成型出與終產品形狀接近的生坯;隨后,生坯通過溶劑脫脂或催化脫脂去除大部分粘結劑,形成多孔骨架;,在高溫燒結爐(1100-1400℃)中完成致密化,使金屬顆粒通過擴散連接形成全致密零件。該工藝突破了傳統粉末冶金只能制造簡單形狀的限制,可實現內齒、異形槽、薄壁等復雜結構的同步成型,材料利用率高達95%以上,明顯優于機加工(材料去除率常達70%)。東莞市澤信新材料科技的金屬粉末注射五金扳手,規格多樣適配不同螺母,操作便捷靈活。金屬粉末注射供應商

東莞市澤信新材料科技借助金屬粉末注射技術,將鎖具內部精密零件一體成型,減少組裝縫隙隱患。揭陽鎖具金屬粉末注射加工廠家

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將現代塑料注射成型技術與傳統粉末冶金工藝相結合的近凈成形技術。其關鍵流程包括:將金屬粉末(粒徑通常為2-20微米)與熱塑性粘結劑(如聚甲醛、蠟基混合物)按比例混合,制成均勻的喂料;通過注射成型機將喂料注入模具型腔,形成所需形狀的“生坯”;隨后經過脫脂(去除粘結劑)和燒結(高溫致密化)兩步后處理,終獲得密度接近理論值(>98%)的金屬零件。MIM技術的比較大優勢在于能夠高效制造復雜幾何形狀的零件,其設計自由度遠高于傳統壓鑄或機加工,例如可實現內部孔洞、薄壁結構(壁厚<0.5毫米)和微小特征(尺寸<0.1毫米)的一體化成型。此外,MIM的材料利用率高達95%以上,且單件成本隨產量增加明顯降低,尤其適合中小批量(年產量1萬-100萬件)的高精度零件生產,廣泛應用于消費電子、醫療器械、汽車零部件等領域。揭陽鎖具金屬粉末注射加工廠家

- 浙江異形復雜金屬粉末注射廠家現貨 2025-12-21

- 湛江金屬粉末注射推薦廠家 2025-12-21

- 河源五金金屬粉末注射銷售廠家 2025-12-21

- 陽江LED箱體金屬粉末注射加工廠家 2025-12-21

- 汕頭轉軸金屬粉末注射公司 2025-12-21

- 浙江鎖具金屬粉末注射報價 2025-12-21

- 浙江五金工具金屬粉末注射廠家供應 2025-12-21

- 廣州機械金屬粉末注射加工 2025-12-21

- 梅州轉軸金屬粉末注射供應商 2025-12-20

- 東莞金屬粉末注射報價 2025-12-20

- 江西有哪些直線模組銷售廠家 2025-12-21

- 商業雷達感應探頭好不好安裝 2025-12-21

- 山東全新美國哈克HK32-001液壓站 2025-12-21

- 國產襯氟閥門采購 2025-12-21

- 山東合金壓鑄件價格 2025-12-21

- 安徽實用碟形彈簧零售價 2025-12-21

- 鹽城比較好的焊錫膏 2025-12-21

- 韶關常見砂紙 2025-12-21

- 貴州醫用DLC涂層應用效果 2025-12-21

- 國內光纖模具常用知識 2025-12-21