湛江金屬粉末注射推薦廠家

隨著5G、物聯網技術的普及,轉軸需向微型化、集成化方向發展。MIM工藝正探索納米粉末(粒徑<1μm)的應用,以進一步提升零件強度和表面質量。例如,采用氣霧化法制備的納米晶不銹鋼粉末,可使轉軸的屈服強度提升至1500MPa,同時將燒結溫度降低100℃,縮短生產周期。此外,多材料MIM技術(如金屬-陶瓷復合成型)可實現轉軸局部區域的硬度梯度控制,滿足復雜工況需求。然而,該技術仍面臨粉末成本高、模具壽命短等挑戰,需通過循環利用回收粉末、開發耐高溫模具材料等手段降低成本。據預測,到2028年,全球轉軸MIM市場規模將達12億美元,年復合增長率超過15%。金屬粉末注射技術革新,推動不銹鋼制品產業升級發展。湛江金屬粉末注射推薦廠家

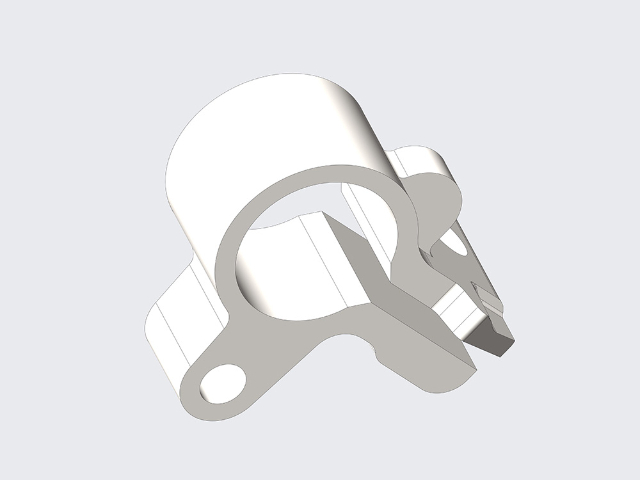

MIM技術用于制造車門鎖組合零件,集成鎖芯、彈簧和定位銷,裝配效率提升4倍。安全氣囊傳感器嵌入件通過MIM實現0.01mm級同軸度控制,觸發響應時間縮短至3ms。倒車檔同步器采用MIM制造后,換擋沖擊力降低40%,壽命達20萬次。新能源汽車電機轉子通過MIM成型實現0.5mm級磁極間距,配合釹鐵硼永磁材料,電機效率提升至97%。激光雷達支架采用MIM鈦合金制造,減重40%的同時保持結構剛性,滿足L4級自動駕駛需求。電池包連接片通過銅-鋼復合MIM成型,接觸電阻低于0.5mΩ,較傳統螺栓連接降低80%。汕尾五金工具金屬粉末注射銷售廠家上百種MIM零件品種,從微型齒輪到汽車傳感器,應用場景寬泛。

MIM技術在轉軸制造中具有諸多明顯優勢。首先是尺寸精度高,能夠制造出形狀復雜、精度要求高的轉軸。例如,在一些高精度的電子設備、醫療器械中使用的轉軸,其尺寸公差可以控制在極小的范圍內,滿足產品對高精度裝配和穩定運行的要求。其次是材料適用性廣,幾乎可以適用于所有種類的金屬粉末,包括不銹鋼、鈦合金、鎳基合金等。這使得制造商可以根據轉軸的不同使用環境和性能要求,選擇合適的金屬材料進行生產。再者,MIM技術可以實現近凈成型,減少了后續的機械加工工序,降低了生產成本和加工周期。同時,該技術生產的轉軸組織均勻、性能優異,具有良好的強度、硬度、耐磨性和耐腐蝕性,能夠保證轉軸在長期使用過程中保持穩定的性能。此外,MIM技術還具有生產自動化程度高、易于實現大規模生產等優點,能夠滿足市場對轉軸產品的大量需求。

MIM工藝在五金工具領域展現出明顯的環保優勢。首先,其材料利用率超過95%,較傳統鍛造工藝(材料去除率40%-60%)減少60%以上的金屬廢料。例如,制造鉗子時,MIM較沖壓工藝可節省30%的鋼材消耗。其次,MIM支持粉末回收利用,通過篩分和再生處理,回收粉末的性能(如流動性、氧含量)可恢復至新粉的90%以上,降低對原生金屬的依賴。粘結劑脫除階段產生的有機氣體可通過催化燃燒轉化為二氧化碳和水,實現零有害排放。在碳中和背景下,MIM工藝的單位產品碳排放較機加工降低40%,且通過采用綠色電力和再生不銹鋼材料,可進一步將碳足跡減少至傳統工藝的1/4。某歐洲工具品牌通過MIM技術,使其產品線碳強度下降35%,符合歐盟循環經濟行動計劃要求。MIM技術融合粉末冶金與注塑工藝,實現高精度、高復雜度金屬零件成型。

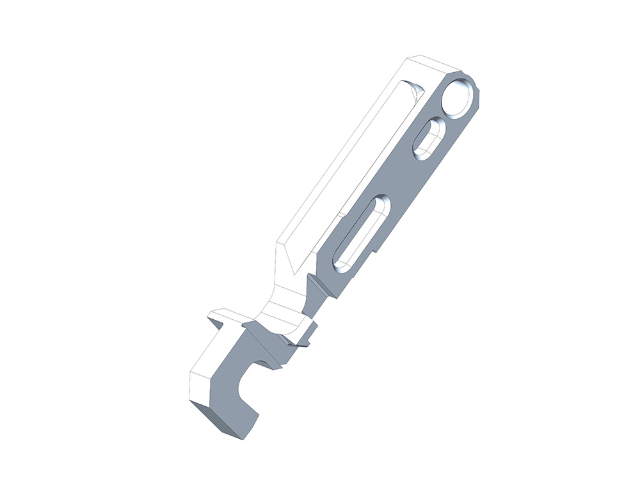

五金工具對結構復雜性和功能集成性要求極高,而MIM技術憑借其優異的成型能力成為關鍵解決方案。以棘輪扳手為例,傳統工藝需通過機加工制造棘輪齒、方向切換機構和手柄連接部,工序多達12道,且內齒小模數只能做到0.5mm;而MIM技術可通過精密模具直接成型0.3mm模數的棘輪齒,同時集成方向切換彈簧槽和防滑紋路,零件精度達到±0.03mm,表面粗糙度Ra≤0.4μm,無需后續拋光。在螺絲刀批頭制造中,MIM可實現六角柄、磁性槽和硬質合金刀尖的一體化成型,避免裝配誤差導致的扭矩傳遞損失。此外,MIM支持跨尺度結構集成,如將直徑3mm的螺絲刀軸與直徑20mm的防滑手柄通過漸變過渡區連接,消除傳統焊接或過盈配合的應力集中問題,明顯提升工具使用壽命。定制不同規格金屬粉末注射產品,滿足細分行業準確需求。茂名轉軸金屬粉末注射加工廠家

金屬粉末注射實現復雜形狀成型,滿足多元工業零部件需求.湛江金屬粉末注射推薦廠家

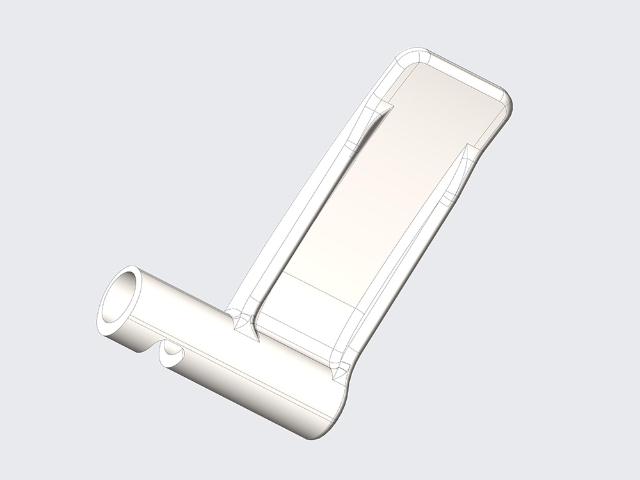

汽車傳動系統中的轉軸需滿足高扭矩、低噪音的運行要求。MIM工藝通過精密模具設計和燒結收縮率補償技術,將轉軸的同軸度誤差控制在0.01mm以內,圓跳動誤差≤0.02mm。例如,在新能源汽車減速器轉軸制造中,MIM工藝替代了傳統鍛造+機加工方案,使零件重量減輕25%,同時將加工工序從8道縮減至3道,單件成本降低55%。此外,MIM支持鐵基、鎳基等低成本合金的應用,通過材料替代使轉軸成本較不銹鋼方案下降40%,而疲勞壽命仍能達到10^7次循環以上,滿足汽車行業10年質保要求。湛江金屬粉末注射推薦廠家

- 浙江異形復雜金屬粉末注射廠家現貨 2025-12-21

- 湛江金屬粉末注射推薦廠家 2025-12-21

- 河源五金金屬粉末注射銷售廠家 2025-12-21

- 陽江LED箱體金屬粉末注射加工廠家 2025-12-21

- 汕頭轉軸金屬粉末注射公司 2025-12-21

- 浙江鎖具金屬粉末注射報價 2025-12-21

- 浙江五金工具金屬粉末注射廠家供應 2025-12-21

- 潮州機械金屬粉末注射廠家 2025-12-21

- 梅州五金金屬粉末注射公司 2025-12-21

- 廣州機械金屬粉末注射加工 2025-12-21

- 無錫質量涂裝設備定制價格 2025-12-21

- 江西有哪些直線模組銷售廠家 2025-12-21

- 商業雷達感應探頭好不好安裝 2025-12-21

- 山東全新美國哈克HK32-001液壓站 2025-12-21

- 上海需要購買軸承價格咨詢 2025-12-21

- 美國VEKTEK工裝夾具直線缸42-1010-03 2025-12-21

- 國產襯氟閥門采購 2025-12-21

- 山東合金壓鑄件價格 2025-12-21

- 安徽實用碟形彈簧零售價 2025-12-21

- 鹽城比較好的焊錫膏 2025-12-21