鎮江五金零部件

澤信新材料針對客戶多樣化需求,提供零部件定制化服務,建立高效的客戶協作流程。在需求溝通階段,公司售前技術團隊(7*24 小時響應)與客戶對接,明確零部件的使用場景、性能要求(如強度、耐腐蝕性)、尺寸精度、外觀需求,同時提供材料選型與結構優化建議,例如針對輕量化需求,推薦鋁合金或鈦合金材質;針對復雜結構,建議一體化成型減少裝配環節。設計階段,澤信新材料根據客戶圖紙,進行三維建模與模具設計,通過 CAE 分析驗證零部件結構合理性,避免設計缺陷,同時提供設計方案確認書,與客戶達成一致后啟動模具制造,模具設計周期控制在 7-10 天。生產階段,公司按客戶訂單量安排生產,小批量訂單(500-5000 件)15-20 天交付,大批量訂單(≥10000 件)20-25 天交付,同時提供生產進度實時反饋,客戶可通過專屬賬號查詢生產狀態。衛星天線支架的異形桁架結構經拓撲優化,材料利用率提升40%的同時剛度達標。鎮江五金零部件

脫脂工藝是 MIM 生產中影響零部件尺寸精度的關鍵環節,澤信新材料通過優化脫脂工藝,控制零部件脫脂變形與尺寸偏差。公司采用溶劑脫脂與熱脫脂結合的兩步脫脂法:第一步溶劑脫脂(使用三氯乙烯溶劑),在 50-60℃溫度下浸泡 4-6 小時,去除零部件中 60%-70% 的粘結劑,溶劑脫脂速率均勻,可減少零部件因粘結劑快速流失導致的變形,變形量控制在 0.1% 以內;第二步熱脫脂,在氮氣保護氛圍下,從室溫逐步升溫至 450℃,升溫速率 5℃/h,保溫 2-3 小時,去除剩余粘結劑,熱脫脂階段通過緩慢升溫,避免零部件內部產生應力,進一步控制變形量≤0.1%。為精細控制脫脂尺寸,澤信新材料在脫脂爐內設置多個溫度傳感器與變形監測點,實時監控脫脂過程中的溫度分布與零部件尺寸變化,若發現尺寸偏差超差(>0.2%),及時調整脫脂溫度與時間。例如為醫療器械生產的薄壁零件(壁厚 1mm),通過兩步脫脂法,脫脂后尺寸偏差 0.08%,完全符合 ±0.1% 的精度要求;若采用傳統一步熱脫脂,尺寸偏差可達 0.3%,無法滿足精度需求。濟南鎖具零部件量大從優異形復雜零部件的加工需采用五軸聯動數控機床,以實現多角度準確切削。

材料是零部件的“骨骼”與“血液”,其性能直接定義了零部件的應用邊界。隨著工業需求升級,單一材料已難以滿足多場景要求,復合材料、智能材料與極端環境材料成為研發熱點。例如,碳纖維增強復合材料(CFRP)憑借其高的強度、低密度的特性,廣泛應用于新能源汽車電池包外殼與無人機機翼,使整機重量降低40%以上;形狀記憶合金(SMA)則通過溫度響應變形能力,實現了心臟支架的自動擴張與血管適配;在核電領域,鋯合金包殼材料需耐受10萬小時以上的高溫輻照而不發生氫脆,其研發周期長達15年以上。材料科學的突破,正持續拓展零部件的“生存極限”。

轉軸零部件正朝著“智能化、輕量化、集成化”方向演進。智能化方面,內置傳感器(如應變片、溫度傳感器)的智能轉軸可實時監測扭矩、轉速、溫度等參數,例如施耐德電機的智能軸將數據上傳至云端,通過機器學習優化設備運行策略,使能耗降低15%;輕量化領域,碳纖維復合材料軸(如寶馬i3電動車電機軸)較鋁合金軸減重40%,同時抗扭剛度提升25%;集成化趨勢下,轉軸與電機、編碼器、制動器的一體化設計成為主流,例如庫卡KR CYBERTECH納米機器人關節軸將6個功能模塊集成于直徑100mm的軸體內,空間利用率提升60%。產業生態層面,平臺化服務模式興起,例如德國舍弗勒的“軸系即服務”(Shaft-as-a-Service)模式,用戶按使用量付費,舍弗勒負責軸的維護、更換與升級,使客戶設備停機時間減少70%;跨國企業則通過“全球研發+本地生產”布局,例如日本NSK在上海設立亞太研發中心,專注新能源汽車電驅軸的本地化開發,縮短新產品上市周期40%。未來十年,轉軸零部件將深度融入工業4.0體系,其技術突破能力將成為高級裝備國際競爭力的關鍵指標。五金工具的彈簧零部件,為工具提供彈性與復位功能。

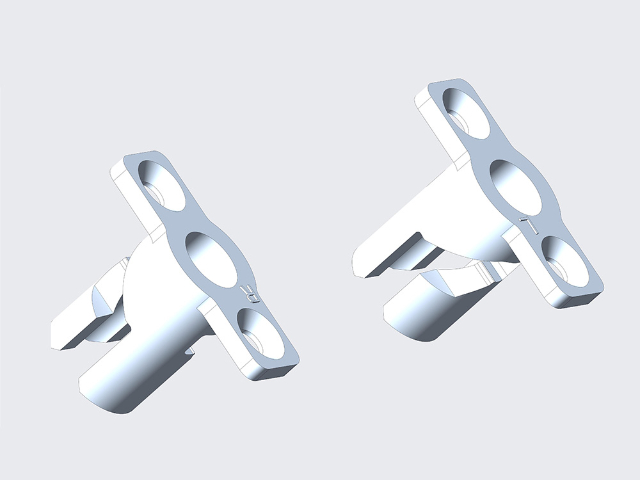

針對異形復雜零件 “傳統工藝難加工、成本高” 的行業痛點,澤信新材料依托 MIM 技術,實現異形復雜零件的高效、高精度生產。公司通過三維建模與模具仿真技術,優化異形零件的模具結構,針對零件的薄壁、中空、多分支等復雜特征,設計合理的澆口位置與流道尺寸,確保金屬粉末喂料均勻填充模具型腔,避免出現缺料、熔接痕等缺陷。材料選擇上,澤信新材料根據零件使用場景,提供鐵基、不銹鋼、鈦合金等多種材質選擇,其中鈦合金材質零件密度 4.5g/cm3,強度達 800MPa,適配輕量化需求場景(如航空航天零部件)。生產過程中,公司通過脫脂工藝分段控制,針對異形零件的不同壁厚區域(壁厚差異≤2mm),調整脫脂溫度與時間,防止零件變形;燒結階段采用加壓燒結(壓力 5-10MPa),提升零件致密度至 98% 以上,減少內部孔隙。例如為醫療器械生產的異形連接管,該零件包含 3 個不同角度的支管、2 個中空孔,傳統工藝需 5 道工序加工,澤信新材料通過 MIM 技術一次成型,尺寸精度控制在 ±0.03mm,表面粗糙度 Ra≤1.2μm,完全符合醫療器械無菌、高精度要求;經生物相容性測試,該零件無細胞毒性,滿足醫療使用標準,目前已應用于微創手術器械,為醫療企業解決復雜零件加工難題。這款異形復雜零部件的密封性能優異,有效防止了液體或氣體的泄漏。佛山LED箱體零部件報價

角磨機的砂輪片零部件,決定打磨和切割的性能。鎮江五金零部件

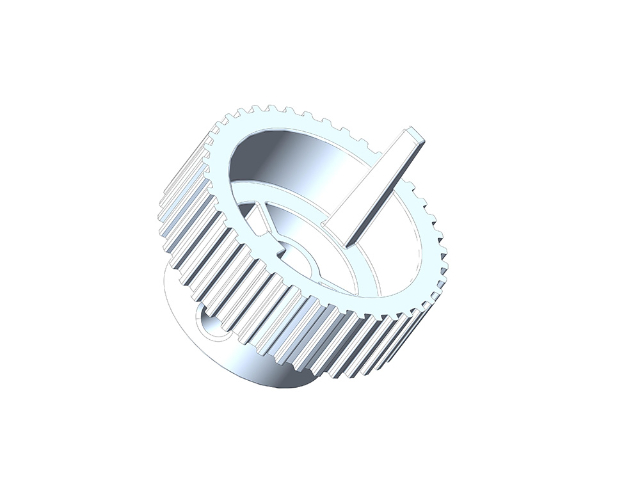

為某機械企業定制的異形凸輪零件,公司通過 MIM 技術一體成型復雜凸輪輪廓,尺寸精度控制在 ±0.01mm,滿足機械傳動的精細需求,從設計到交付用 18 天。為實現標準化與定制化協同,澤信新材料采用模塊化設計理念,將定制化零部件的共性部分(如安裝孔、定位槽)標準化,個性部分(如特殊輪廓、性能要求)定制化,減少模具開發成本與時間,例如定制化齒輪,可復用標準化的齒形模塊,需開發特殊的軸孔或鍵槽部分,模具成本降低 30%,交付周期縮短 5-7 天。目前公司標準化零部件占比達 40%,定制化零部件占比 60%,兩者協同滿足機械行業多樣化需求,客戶反饋標準化零部件采購便捷,定制化零部件質量可靠,完全符合機械企業生產需求,零部件復購率達 80% 以上。鎮江五金零部件

- 青島轉軸零部件是什么 2025-12-19

- 徐州五金零部件設計 2025-12-19

- 常州LED箱體零部件設計 2025-12-19

- 煙臺轉軸零部件大概多少錢 2025-12-19

- 揚州五金工具零部件報價 2025-12-19

- 江蘇戶外用品零部件技術指導 2025-12-19

- 煙臺異形復雜零部件市場價格 2025-12-19

- 東營轉軸零部件大概多少錢 2025-12-19

- 東莞自行車變速器零部件價位 2025-12-19

- 東莞五金工具零部件市場價格 2025-12-19

- 山東薄板壓鉚方案介紹 2025-12-19

- 廣東定制沖壓端子供應商 2025-12-19

- 福建染化行業碳鋼閥門生產 2025-12-19

- 北京壓鉚螺母怎么樣 2025-12-19

- 廣東創新智能烹飪設備服務熱線 2025-12-19

- 淄博品質沖壓件加盟連鎖店 2025-12-19

- 杭州2A+C排插充電電源插座如何用 2025-12-19

- 寶安區定制銅編織帶價目 2025-12-19

- 北京采購智能辦公產品定做價格 2025-12-19

- 湖南定制分切機刀片實時價格 2025-12-19