定制涂裝生產線按需定制

噴粉涂裝生產線憑借先進的技術工藝,能夠打造出高質量的涂層效果。前處理階段的脫脂、磷化等工序,有效***工件表面雜質并形成粗糙的磷化膜,***增強涂層附著力;靜電噴涂技術使粉末涂料在高壓電場作用下均勻吸附于工件表面,確保涂層厚度均勻一致;高溫固化環節采用熱風循環或紅外輻射技術,精細控制溫度與時間,使粉末充分熔融流平,形成致密、平整的涂層。經該生產線處理的產品,涂層附著力達0級標準,鹽霧測試超1000小時無銹蝕,同時可實現高光、啞光、砂紋等多樣化表面效果,兼顧防護性能與美觀度,提升產品市場競爭力。集成預處理、噴涂、烘干工序,自動化作業,適配多材質工件,涂層美觀防腐,效率高。定制涂裝生產線按需定制

不同季節的環境變化會對供漆系統產生影響,需針對性地進行保養。在夏季高溫季節,由于涂料粘度會隨溫度升高而降低,需定期檢測涂料粘度,根據實際情況調整稀釋劑比例,確保涂料符合噴涂要求;加強對儲漆罐的降溫措施,避免因溫度過高導致涂料變質,可采用遮陽棚或冷卻裝置控制罐體溫度。冬季低溫時,涂料粘度增加流動性變差,需對供漆管道和儲漆罐采取保溫措施,如包裹保溫棉、安裝伴熱裝置等,防止涂料凍結;啟動設備前,需對供漆泵進行預熱,確保其正常運轉。春秋季則需重點關注空氣濕度變化,防止因潮濕導致電氣部件受潮損壞,定期對控制柜進行除濕處理,通過季節性保養,使供漆系統更好地適應環境變化,保證噴涂作業順利進行。山東涂裝生產線調試粉末噴涂生產線通過靜電吸附與高溫固化,形成耐磨涂層,適用于五金制品。

靜電噴槍的性能直接決定噴涂質量,每日使用后需及時清理***頭殘留粉末,防止結塊堵塞噴孔;檢查高壓發生器輸出電壓是否穩定,電極針是否存在氧化現象。每周拆卸噴槍噴嘴與文丘里管,使用**工具清理內部積粉,檢查噴嘴磨損情況,若孔徑擴大超過標準需及時更換。每月對噴槍的供粉管、氣管進行疏通,檢測噴槍的靜電絕緣性能;同時校準噴槍的霧化空氣壓力與粉末輸送量。每季度將噴槍送至專業機構進行***檢測,更換老化的密封件、電路板元件,通過規范保養,可使噴槍噴涂均勻性誤差控制在±3%以內,延長使用壽命。

走進智能化噴粉涂裝生產線,如同踏入精密的工業藝術殿堂。從工件上料開始,智能輸送系統精細定位,將工件送入前處理區。這里,先進的噴淋系統與超聲波清洗設備協同作業,高效去除油污、銹跡;隨后,進入噴粉室,智能噴槍根據工件形狀自動調整噴涂角度與出粉量,配合粉末回收裝置,使涂料利用率高達98%以上;***在熱風循環固化爐內,智能溫控系統將溫度誤差控制在±2℃,確保涂層固化均勻。該生產線不僅實現生產全流程自動化,還可通過物聯網技術實時監控設備狀態,遠程調整工藝參數,為企業打造智能化、柔性化的涂裝解決方案。帶 UV 固化的生產線,縮短涂層干燥時間,適配 3C 產品快速涂裝,提升產能。

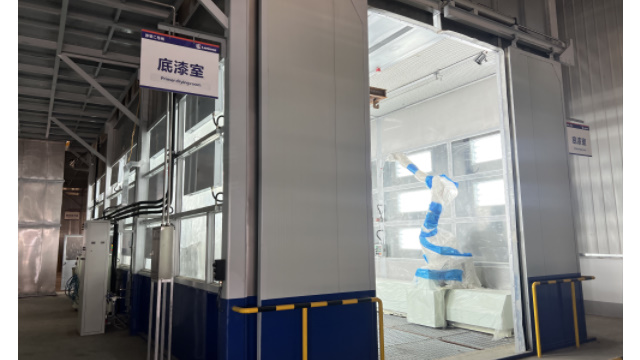

工程機械的嚴苛使用環境對涂裝質量提出更高要求,噴粉涂裝生產線為此開發專業解決方案。前處理采用高壓噴淋+噴砂工藝,徹底***工件表面氧化皮與油污;噴粉環節使用大流量噴槍,確保厚膜涂層均勻覆蓋;固化爐采用雙溫區設計,先低溫流平再高溫固化,防止涂層開裂。同時,生產線配備恒溫恒濕系統,控制噴涂環境的溫濕度,避免涂層出現縮孔、桔皮等缺陷。經該生產線處理的工程機械部件,在-40℃至80℃環境下性能穩定,耐候性測試超2000小時,為設備在極端工況下提供可靠防護。無塵噴粉房隔絕雜質,隧道式固化爐恒溫控制,保障涂層光潔度與附著力。比較好的涂裝生產線解決方案

集成廢氣處理的環保生產線,實現 VOCs 達標排放,符合綠色生產要求。定制涂裝生產線按需定制

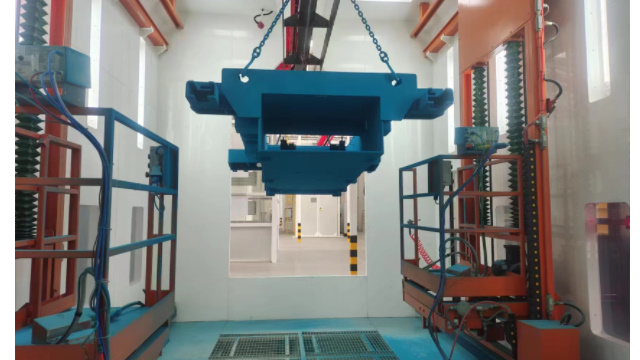

智能自動化定制生產線針對工程機械部件種類繁多、尺寸各異的特點,運用模塊化與智能化設計。生產線搭載AI視覺識別系統,可自動識別起重機吊臂、推土機履帶板等不同工件的形狀與尺寸,PLC控制系統隨之精細調整噴涂參數。6軸噴涂機器人配備柔性夾具,能實現多角度、***噴涂,即便復雜結構件也能均勻上漆。輸送系統采用可調節懸掛鏈與AGV小車組合,適應1-20米不同長度工件的混線生產。此外,系統還支持工藝參數的個性化存儲與調用,企業可根據客戶需求快速切換涂裝方案,生產效率較傳統模式提升60%,助力企業高效承接定制化訂單。定制涂裝生產線按需定制

- 定制涂裝生產線哪個好 2025-12-17

- 山東附近哪里有拋丸機常見問題 2025-12-17

- 廣西工程拋丸機功能 2025-12-17

- 湖北銷售涂裝生產線 2025-12-17

- 廣西節能拋丸機設計 2025-12-17

- 陜西通用涂裝生產線 2025-12-17

- 什么環保設備市面價 2025-12-17

- 內蒙古半自動環保設備 2025-12-17

- 靠譜的涂裝生產線常見問題 2025-12-17

- 福建噴砂房操作 2025-12-17

- 西安硬脆材料水導激光加工精密加工服務 2025-12-17

- 宜賓真空淬火 2025-12-17

- 奉賢四軸/六軸碼垛機的用途 2025-12-17

- 南通1000L/h注射水設備制造廠家 2025-12-17

- 湖北工程油缸鄭重承諾 2025-12-17

- 廣西機器人點焊自動化生產線上下料 2025-12-17

- 河南專業灌漿料批發 2025-12-17

- 廣東201不銹鋼沖壓板 2025-12-17

- 惠州電池殼螺母植入機定制 2025-12-17

- 建鄴區會議管理系統是什么 2025-12-17