內轉盤加熱真空干燥專業定制

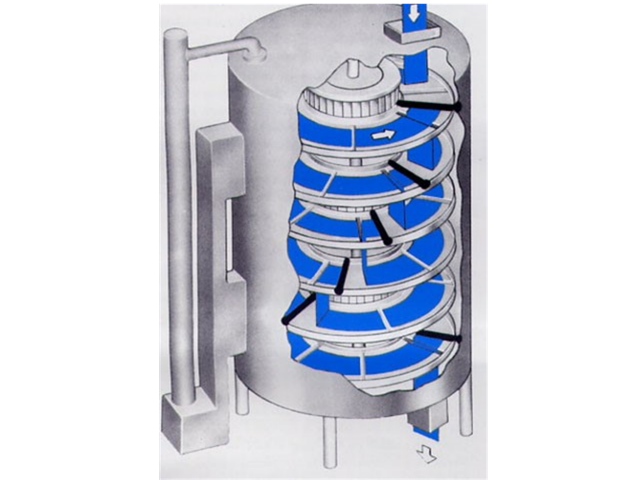

單錐式螺帶攪拌干燥機作為化工、制藥、食品等行業的重要設備,其獨特的設計與工藝優勢使其成為熱敏性物料干燥選擇的方案。該設備采用立式單錐形筒體結構,筒壁內置加熱夾套,通過導熱油、蒸汽或熱水實現間接加熱,同時頂部驅動的螺帶攪拌器以5-36轉/分鐘的轉速帶動粉體物料沿錐壁螺旋上升,在重力作用下物料從中心回落,形成底部提升-頂部拋灑-中心回落的三維循環運動。這種強制對流與熱傳導的復合傳熱機制,使物料與加熱面的接觸面積達到傳統雙錐干燥機的3-5倍,在-0.095MPa真空度下,可將干燥溫度控制在40℃以下,有效避免維生素等熱敏性物質的有效成分破壞。例如,在原料藥生產中,該設備的干燥效率較雙錐回轉干燥機提升4-6倍,且產品晶型完整率達98%以上。其全封閉結構與氮氣保護系統進一步保障了生產安全性,內置的金屬燒結網過濾器可攔截0.1-10μm粉塵,配合壓縮空氣反吹再生功能,確保真空管道24小時持續穩定運行,特別適用于高純度醫藥中間體的無菌生產。噴霧干燥機的霧化噴嘴需每月清洗,防止物料結晶堵塞0.5mm的微孔結構。內轉盤加熱真空干燥專業定制

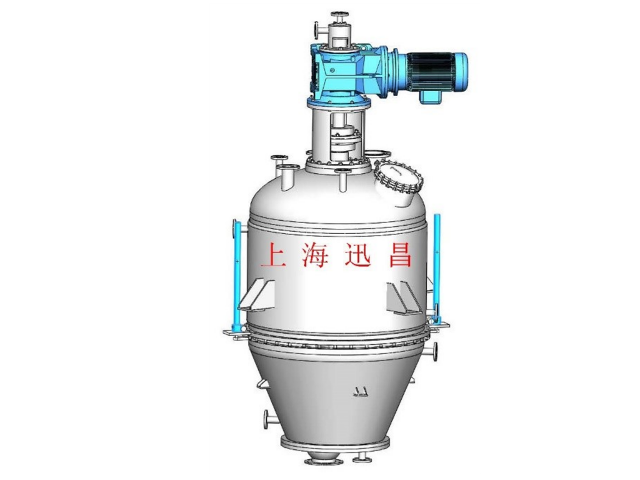

筒錐式螺旋攪拌干燥機作為化工、制藥及食品領域的關鍵設備,其重要設計融合了錐形結構與螺旋攪拌技術,實現了高效傳熱與均勻干燥的雙重突破。該設備主體由上部圓筒體與下部錐體組成,兩者均設置加熱夾套,可通入熱水、蒸汽或導熱油進行間接加熱,形成立體化傳熱網絡。其螺旋攪拌系統采用變角度變導程設計,外螺旋推動物料向上運動,內螺旋則引導物料向下回流,形成動態循環混合。這種結構使物料在錐體內呈現三維復合運動軌跡,不僅增大了熱交換面積,更通過強制翻動確保每一粒物料均能與加熱面充分接觸。甘肅草銨膦干燥食用菌種植后,干燥機烘干菌菇,制成干貨提升附加值。

筒錐管袋式組合過濾型過濾洗滌干燥機作為化工、制藥及食品領域的新型集成化設備,其設計理念突破了傳統平板式三合一設備的局限,通過筒錐形結構與管袋式過濾系統的深度融合,實現了固液分離、洗滌提純與低溫干燥的全流程密閉操作。該設備主體采用不銹鋼材質,由上部圓筒、中部錐體及底部管袋式過濾組件構成,圓筒與錐體表面覆蓋高效換熱夾套,可實現-20℃至180℃的寬溫域精確控溫。其重要創新在于將傳統濾網升級為可拆卸式管袋過濾系統,該系統由多層聚四氟乙烯或金屬燒結濾袋組成,過濾精度達0.05-50μm,配合錐體內置的變角度變導程螺旋攪拌裝置,可在過濾階段形成動態薄層濾餅,使單位過濾面積處理量提升3倍以上。

單錐螺帶真空干燥機具有明顯的環保優勢。其真空干燥系統由真空泵、集水器、管道和閥門等組成,能夠在干燥過程中將水汽及時帶走,避免了有害物質的排放。此外,該設備還能在低溫下使物料中的水分汽化,特別適用于干燥熱敏性物料。在制藥行業中,這種干燥機能夠保持物料晶形的完整無損,確保藥品的質量和穩定性。同時,其全密封的結構設計也有效防止了異物污染,提高了產品的潔凈度和安全性。單錐螺帶真空干燥機以其獨特的攪拌方式、高效的干燥效果、明顯的環保優勢和普遍的應用領域,成為了眾多行業不可或缺的重要設備。保溫杯生產廠,干燥機烘干杯體內部,避免殘留水分滋生細菌。

連續流化床干燥機的技術演進始終圍繞節能降耗與產品質量提升展開。早期設備多采用單級干燥工藝,存在熱能利用率低、尾氣含塵量高等問題,而現代設備通過多級流化床串聯或內熱式結構優化,使熱效率提升至75%以上。以食品行業為例,采用三級流化床干燥系統處理淀粉時,一級床用于快速去除表面水分,二級床通過中溫氣流完成內部水分遷移,三級床則利用低溫氣流進行整粒與冷卻,整個過程熱能回收率超過90%。針對粘性物料易結塊的問題,部分設備在流化室內增設旋轉攪拌器或脈沖氣流裝置,通過機械作用與氣流沖擊的復合效應打破顆粒團聚,確保流化質量。在環保要求日益嚴格的背景下,新型設備還集成了濕法除塵或布袋除塵系統,將尾氣粉塵濃度控制在10mg/m3以下。智能控制技術的應用使設備運行穩定性大幅提升,通過傳感器實時監測床層壓降、物料溫度及濕度參數,系統可自動調整進風量與加熱功率,避免因操作波動導致的產品質量差異。目前,連續流化床干燥機已向大型化、集成化方向發展,單臺設備直徑可達4米,處理能力突破200噸/日,成為大規模工業化生產選擇的方案。干燥機的排料裝置需配備清掃鏈條,防止物料粘附在揚料板內壁影響效率。陜西草銨膦干燥

上海緣昌醫藥化工裝備有限公司致力于提供回轉真空干燥,有需求可以來電咨詢!內轉盤加熱真空干燥專業定制

該設備的工藝集成性體現在多階段操作的無縫銜接上。在反應階段,頂部加料口投入的固液混合物經筒體夾套、錐體夾套及空心攪拌系統的同步溫控,可在密閉環境中完成結晶、中和等反應過程,溫度控制精度達±0.5℃。過濾階段通過正壓壓濾或真空抽濾的靈活切換,配合螺旋攪拌裝置對濾餅厚度的動態調控,使過濾壓力穩定在0.2-0.8MPa范圍內,特別適用于易堵塞過濾介質的黏性物料。洗滌階段采用間歇式再漿工藝,通過頂部噴淋裝置與螺旋攪拌的協同作用,可使洗滌液與濾餅充分接觸,單次洗滌用水量較傳統設備減少30%。干燥階段則依托真空系統與熱媒循環的雙重作用,在-0.095MPa真空度下實現低溫干燥,干燥時間縮短至傳統設備的60%。以某農藥原料生產為例,該機型使單批次處理量從800kg提升至1200kg,同時將總工藝時間從24小時壓縮至16小時,產品純度達到99.2%,明顯提升了生產效益與產品質量。內轉盤加熱真空干燥專業定制

- 貴陽單錐螺桿真空干燥 2025-12-21

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 筒錐管袋式組合過濾型過濾洗滌干燥專業定制 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 南寧方形真空干燥 2025-12-21

- 紹興螺帶真空干燥 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 安徽肥料用甲酸鈣批發 2025-12-21

- 湖北銷售葡萄糖25kg 2025-12-21

- 山東耐化學品性能聚氨酯單體IPDI 2025-12-21

- 貴州硅烷偶聯劑PN-847 2025-12-21

- 聚酰胺用十九烷二酸單甲酯報價 2025-12-21

- 新時代UV膠賣價 2025-12-21

- 粉末十八烷二酸單甲酯包裝規格 2025-12-21

- Permabond電機高溫膠供應商 2025-12-21

- 衡水本地雙苯并十八冠醚六供應商 2025-12-21

- 上海汽車飾件聚氨酯脫模劑用途 2025-12-21