熱泵低溫干燥廠商

電解液添加劑干燥機在鋰離子電池生產過程中扮演著至關重要的角色。它主要用于去除電解液添加劑中的水分和其他揮發性雜質,以確保電解液的純度和性能穩定。這一設備通常采用高效加熱和真空技術,能夠在短時間內將添加劑中的水分含量降至極低水平,從而避免水分對電池性能造成不良影響。在實際操作中,電解液添加劑首先被送入干燥機的加熱腔室,通過精確控制的溫度和時間參數,添加劑中的水分開始蒸發。隨后,真空泵啟動,將蒸發的水分和其他揮發性物質迅速抽出,進一步保證干燥效果。此外,電解液添加劑干燥機還配備了先進的控制系統,能夠實時監測干燥過程中的各項參數,確保操作的安全性和穩定性。隨著鋰離子電池技術的不斷發展,對電解液添加劑的純度要求也越來越高,因此,電解液添加劑干燥機的性能和技術水平也將不斷提升,以滿足行業發展的需求。沸騰床干燥機的布風板需開孔率15-20%,保證熱風均勻分布避免局部死床。熱泵低溫干燥廠商

該設備在工藝適應性方面展現出明顯優勢,其分批操作模式特別適用于小批量多品種物料的靈活生產。通過調節攪拌軸轉速與循環風量,可在單批次800kg產能下,將初始含水率55%的菌絲體物料,在80℃低溫環境中完成干燥與冷卻一體化處理,產品溫度降至40℃后直接包裝,避免傳統設備因物料吸潮導致的二次結塊。在七水硫酸鎂生產中,設備通過內置管束式換熱器實現間接加熱,將熱效率從常規設備的65%提升至82%,單位能耗降低28%。安全設計方面,防爆板面積根據物料特性精確計算,當系統壓力超過0.02MPa時自動泄壓,配合PLC控制系統對溫度、氧濃度、風速的實時監測,形成三級聯鎖保護機制。某化工企業實際應用數據顯示,采用該設備后,溶劑回收率從85%提升至98%,產品含濕率標準差由0.5%降至0.12%,且每年減少VOCs排放12噸,符合國家環保政策要求。其模塊化設計支持快速改造,通過更換攪拌葉片型式與分布板孔徑,即可適配從50μm粉末到20mm顆粒的全粒徑范圍物料,展現出強大的工藝擴展能力。干燥機優化設計香料加工廠,干燥機烘干香料,保留獨特香氣和有效成分。

內轉盤加熱連續干燥機作為傳導型干燥設備的典型標志,其重要設計理念在于通過旋轉轉盤實現物料的高效傳熱與連續流動。該設備通常由多層同軸轉盤、中空加熱軸、驅動裝置及密封系統構成,轉盤表面采用特殊涂層或波紋結構以增強傳熱效率。以某化工企業生產的多晶硅渣漿干燥系統為例,其內轉盤采用雙面傳熱設計,每層轉盤直徑達1.2米,通過中空軸通入180℃導熱油進行間接加熱。物料從頂部加料口進入后,在轉盤旋轉產生的離心力作用下沿螺旋軌跡運動,同時被轉盤表面的耙葉持續翻動,確保與熱源充分接觸。實驗數據顯示,該設備單位體積傳熱面積可達85m2/m3,較傳統滾筒干燥機提升3倍以上,干燥周期縮短至45分鐘,且能耗降低22%。其密封系統采用雙端面機械密封結構,配合氮氣保護裝置,有效解決了多晶硅生產中三氯氫硅等易燃介質的泄漏問題,設備連續運行周期超過8000小時無故障。

連續真空干燥機作為現代工業干燥領域的重要設備,其設計理念充分融合了熱力學、流體力學與自動化控制技術,形成了一套高效、節能、環保的物料干燥解決方案。該設備通過構建密閉的真空環境,將物料置于低壓狀態下進行加熱干燥,有效降低了水的沸點,使水分在較低溫度下即可汽化蒸發。這一特性不僅避免了高溫對熱敏性物料的破壞,還明顯提升了干燥效率,尤其適用于醫藥中間體、食品添加劑、精細化工品等對溫度敏感的物料處理。其連續式操作模式打破了傳統間歇干燥的局限,通過進料系統、干燥室、真空系統、加熱系統及出料系統的協同運作,實現了物料的持續輸送與動態干燥。例如,在制藥行業,連續真空干燥機可確保原料藥在無菌環境下完成脫水過程,防止有效成分降解;在食品領域,則能較大程度保留產品的營養成分與天然色澤。此外,設備配備的多級真空泵與智能溫控系統,可根據物料特性精確調節真空度與加熱溫度,配合在線水分檢測儀實時反饋數據,形成閉環控制,確保干燥質量的一致性與穩定性。這種高度集成化的設計,使得連續真空干燥機在提升生產效率的同時,大幅降低了能耗與運營成本,成為現代工業化生產選擇的方案。干燥機的潤滑系統應使用鋰基潤滑脂,工作溫度范圍可達-20℃至120℃。

連續盤式真空干燥機作為現代工業干燥領域的重要設備之一,憑借其獨特的真空環境與多層盤式結構,在熱敏性物料處理中展現出明顯優勢。該設備通過將濕物料連續加入頂部定量加料器,在負壓狀態下經閉鎖器均勻分配至干燥盤表面,耙葉裝置以1-10轉/分的低速旋轉推動物料沿指數螺旋線流動。這種設計使物料在小干燥盤外緣下落至大干燥盤中心,再經中間落料口進入下一層,形成自上而下的連續流動路徑。真空系統通過頂部真空泵將濕分壓力降至0.1MPa以下,使溶劑沸點大幅降低,例如甲醇在常壓下沸點64.7℃,真空狀態下可降至30℃以下,從而避免高溫導致的物料變性。以維生素C干燥為例,傳統熱風干燥需120℃以上溫度,而真空盤式干燥機在60℃真空環境下即可實現高效脫水,產品活性成分保留率提升至98%以上。面粉廠中,干燥機控制面粉水分,防止結塊影響使用。熱泵低溫干燥廠商

制糖廠內,干燥機處理糖膏,制成顆粒狀或塊狀糖制品。熱泵低溫干燥廠商

雙軸空心槳葉攪拌自清理連續干燥機作為高效節能的傳導型干燥設備,其重要設計通過雙重熱傳導面與機械攪拌的協同作用,實現了對高濕、高粘度物料的精確干燥。設備主體采用W型夾套殼體結構,內部配置兩根平行安裝的空心攪拌軸,軸上密集排列楔形空心槳葉。這種設計使熱載體(蒸汽、導熱油或熱水)可同時通過殼體夾套與空心槳葉內部循環,形成覆蓋-40℃至320℃的寬溫域加熱系統。以處理含油污泥為例,濕污泥在雙軸槳葉的旋轉推動下,沿螺旋軌跡與加熱面充分接觸,楔形槳葉的斜面結構使物料顆粒在接觸后迅速滑落,持續更新傳熱界面。實驗數據顯示,該設備單位容積傳熱面積可達傳統干燥機的3-5倍,處理含水率90%的污泥時,每小時可脫除500-5000kg水分,且只需1.2kg蒸汽即可蒸發1kg水,熱效率較對流干燥提升40%以上。熱泵低溫干燥廠商

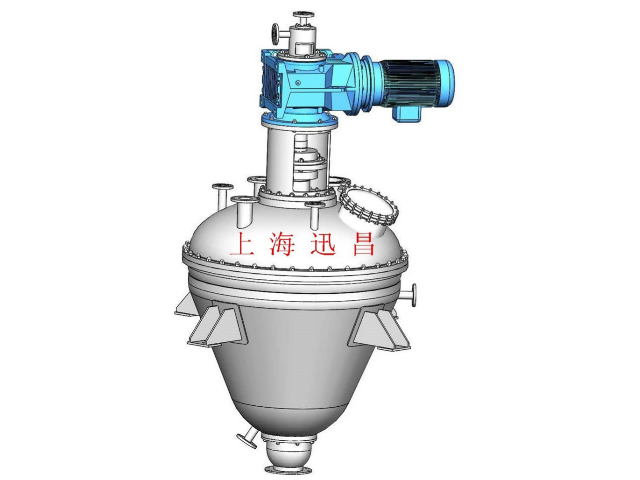

- 貴陽單錐螺桿真空干燥 2025-12-21

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 筒錐管袋式組合過濾型過濾洗滌干燥專業定制 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 紹興螺帶真空干燥 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 空心板片冷卻發汗提純結晶器優化設計 2025-12-20

- Permabond電機高溫膠供應商 2025-12-21

- 衡水本地雙苯并十八冠醚六供應商 2025-12-21

- 上海汽車飾件聚氨酯脫模劑用途 2025-12-21

- 吉林沉淀硫酸鋇顏料 2025-12-21

- 廊坊比較好的雙苯并十八冠醚六廠家電話 2025-12-21

- 浦東新區質量硼砂量大從優 2025-12-21

- 空調防塵過濾海綿片材貨源充足 2025-12-21

- 邢臺本地冠醚 2025-12-21

- 什么是UV膠價錢 2025-12-21

- 天津UV膠現貨直發 2025-12-21