江蘇單錐式螺帶攪拌干燥

電解液添加劑干燥機在鋰離子電池生產過程中扮演著至關重要的角色。它主要用于去除電解液添加劑中的水分和其他揮發性雜質,以確保電解液的純度和性能穩定。這一設備通常采用高效加熱和真空技術,能夠在短時間內將添加劑中的水分含量降至極低水平,從而避免水分對電池性能造成不良影響。在實際操作中,電解液添加劑首先被送入干燥機的加熱腔室,通過精確控制的溫度和時間參數,添加劑中的水分開始蒸發。隨后,真空泵啟動,將蒸發的水分和其他揮發性物質迅速抽出,進一步保證干燥效果。此外,電解液添加劑干燥機還配備了先進的控制系統,能夠實時監測干燥過程中的各項參數,確保操作的安全性和穩定性。隨著鋰離子電池技術的不斷發展,對電解液添加劑的純度要求也越來越高,因此,電解液添加劑干燥機的性能和技術水平也將不斷提升,以滿足行業發展的需求。果汁加工廠,干燥機處理果汁殘渣,制成飼料等副產品。江蘇單錐式螺帶攪拌干燥

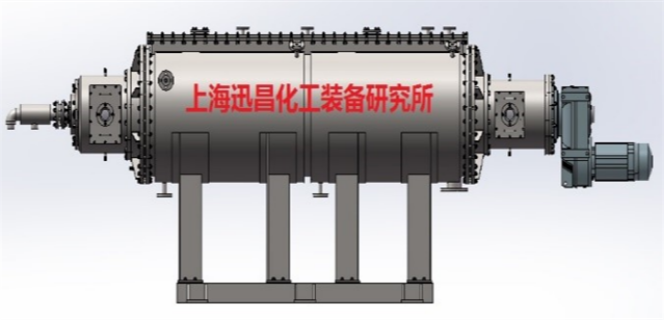

筒錐式螺旋攪拌干燥機是一種高效、多功能的干燥設備,普遍應用于化工、制藥、食品及環保等多個領域。其獨特的設計結合了筒體與錐體的優點,通過內置的螺旋攪拌器實現物料在干燥過程中的均勻混合與高效傳熱。在工作時,濕物料由進料口進入干燥機內部,螺旋攪拌器以適宜的轉速旋轉,不僅推動物料向前移動,還促進了物料與熱空氣之間的充分接觸,加快了水分蒸發的速度。筒錐式結構確保了物料在干燥過程中的停留時間可控,避免了過度干燥或干燥不足的問題,保證了產品的品質。此外,該設備還具備占地面積小、操作簡便、維護成本低等優勢,特別是其密封性能良好,有效防止了物料在干燥過程中的污染與泄露,符合現代工業生產對環保與衛生的高要求。筒錐式螺旋攪拌干燥機以其好的性能和普遍的應用前景,成為了眾多行業干燥工藝中選擇的設備。干燥規格干燥機的熱風溫度需根據物料特性設定,塑料顆粒干燥溫度通常控制在80-120℃。

該設備的智能化控制系統與節能設計進一步凸顯其技術優勢。PLC控制器通過實時采集筒體溫度傳感器、濕度傳感器及轉速編碼器的數據,可動態調節加熱介質流量、排濕風機頻率及槳葉轉速。例如在制藥行業原料藥干燥中,系統根據物料含水率變化自動將導熱油溫度從180℃降至150℃,同時降低槳葉轉速至0.8rpm,在保證產品活性成分不受破壞的前提下,使單位能耗較傳統耙式干燥機降低42%。其全密閉結構配合真空泵系統,可將蒸發水汽的沸點降至60℃以下,特別適用于熱敏性物料干燥。在食品行業淀粉加工中,該設備通過夾套與槳葉雙重加熱,使物料表面溫度均勻性達±2℃,配合每2小時一次的CIP在線清洗,既滿足GMP認證要求,又將清洗停機時間從傳統設備的4小時縮短至40分鐘。此外,設備采用的機械密封與填料密封復合結構,使粉塵泄漏率控制在0.01mg/m3以下,較單軸干燥設備提升80%的密封性能,為新能源材料、精細化工等對環境控制要求嚴苛的領域提供了可靠解決方案。

攪拌型分批閉路循環流化床干燥機作為流態化干燥技術的創新型設備,通過機械攪拌與閉路循環系統的協同作用,實現了對高黏度、熱敏性及易燃易爆物料的深度干燥。其重要設計在于干燥室內沿物料流動方向安裝的旋轉攪拌軸,軸上配置的推進葉片通過機械力打破物料團聚,使粒度分布不均的膏狀或結晶體物料形成均勻流化層。例如,在二水氯化鈣的干燥過程中,傳統流化床需通過造粒預處理才能避免結塊,而該設備通過攪拌葉片的剪切作用,直接將含水率35%的濕料分散為粒徑0.5-2mm的顆粒,在120℃的氮氣循環系統中,只需25分鐘即可將產品含濕率降至0.08%,較普通流化床效率提升40%。閉路循環系統采用-40℃的壓縮空氣或氮氣作為干燥介質,通過氣液分離器回收蒸發出的溶劑,如農藥原藥干燥中回收的甲醇純度可達99.5%,既降低生產成本又避免環境污染。設備材質選用316L不銹鋼與導電纖維復合的除塵布袋,配合銅質跨接線與等電位接地系統,有效消除靜電積累風險,確保在有機溶劑濃度達下限15%的工況下安全運行。生物有機肥生產中,干燥機烘干肥料,便于包裝和施用。

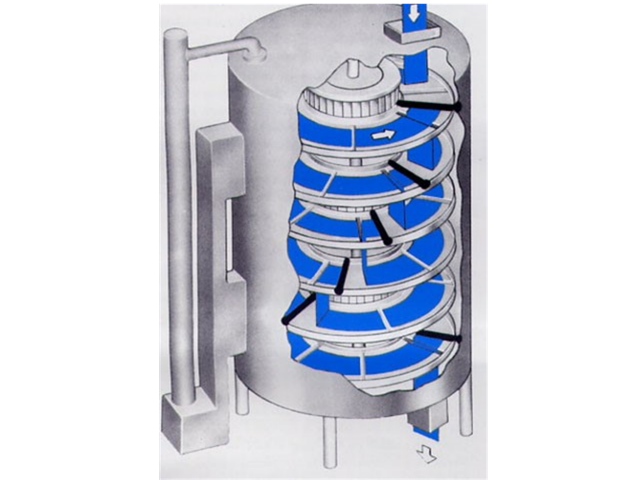

設備結構上的創新設計進一步強化了其性能優勢。干燥盤采用中空夾套結構,可通入蒸汽、導熱油或高溫熔鹽作為加熱介質,溫度控制精度達±2℃,確保每層物料受熱均勻。對于納米級超細碳酸鈣的干燥,通過分層調控干燥盤溫度(上層120℃預熱、中層80℃恒速干燥、下層40℃冷卻),有效防止顆粒團聚,產品松裝密度控制在0.3-0.5g/cm3范圍內。在溶劑回收方面,設備配備的冷凝器系統可將有機溶劑回收率提升至99.2%,以處理的醫藥中間體為例,每小時可回收120kg溶劑,年節約成本超200萬元。操作安全性方面,密閉型結構配合氮氣循環保護系統,使易燃易爆物料(如含乙醇的除草劑)的干燥過程氧含量控制在3%以下,遠低于極限下限。設備整體采用立式層疊安裝,占地面積較傳統回轉干燥機減少60%,配合模塊化設計,單臺設備處理量可從50kg/h擴展至2000kg/h,滿足從實驗室到工業化生產的全尺度需求。干燥機的排料電機需設置變頻調速,可根據物料濕度實時調整出料速度。干燥規格

茶葉加工廠,干燥機烘干茶葉,塑造獨特風味和外形。江蘇單錐式螺帶攪拌干燥

從結構創新到功能拓展,大型連續真空干燥機的技術演進始終圍繞提高其干燥效率與降低運行成本展開。其重要部件真空腔體采用雙層夾套設計,內層選用316L不銹鋼以抵御腐蝕性物料侵蝕,外層嵌入導熱油循環系統,通過精確控溫實現熱能的高效利用。在物料輸送方面,螺旋推進器與振動流化床的復合結構有效解決了高粘度物料的粘連問題,配合真空環境下的低氧條件,大幅延長了易氧化物料的保質期。以食品行業為例,該設備在凍干果蔬生產中可將干燥周期縮短40%,同時保留95%以上的營養成分,產品復水性明顯優于噴霧干燥工藝。在能源管理層面,設備集成的余熱回收裝置可將排出蒸汽的潛熱轉化為預熱能源,配合變頻驅動技術,使綜合能耗較傳統設備降低25%-30%。此外,模塊化設計理念使得設備可根據生產規模靈活擴展,從單線日產5噸到百噸級生產線均能通過增減腔體單元實現快速適配,這種靈活性為中小企業技術升級與大型企業產能擴張提供了低成本解決方案,進一步推動了真空干燥技術的產業化應用。江蘇單錐式螺帶攪拌干燥

- 貴陽單錐螺桿真空干燥 2025-12-21

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 筒錐管袋式組合過濾型過濾洗滌干燥專業定制 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 南寧方形真空干燥 2025-12-21

- 紹興螺帶真空干燥 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 江西層析氧化鋁出口代加工 2025-12-22

- 陜西發展固體成分分析 2025-12-22

- 內蒙古陶瓷器熒光滲透劑 2025-12-22

- 金華光伏光纜料供應 2025-12-22

- 淮北硅鋁切削液哪家好 2025-12-22

- 恩施養殖用雙氧水售價 2025-12-22

- 北京連接器誠信互利 2025-12-22

- 安徽粉體偶聯劑研發中心 2025-12-22

- 重慶微粒子硅藻土 2025-12-22

- 什么是基底油 2025-12-22