單錐真空干燥生產(chǎn)公司

內轉盤加熱連續(xù)干燥機作為傳導型干燥設備的典型標志,其重要設計理念在于通過旋轉轉盤實現(xiàn)物料的高效傳熱與連續(xù)流動。該設備通常由多層同軸轉盤、中空加熱軸、驅動裝置及密封系統(tǒng)構成,轉盤表面采用特殊涂層或波紋結構以增強傳熱效率。以某化工企業(yè)生產(chǎn)的多晶硅渣漿干燥系統(tǒng)為例,其內轉盤采用雙面?zhèn)鳠嵩O計,每層轉盤直徑達1.2米,通過中空軸通入180℃導熱油進行間接加熱。物料從頂部加料口進入后,在轉盤旋轉產(chǎn)生的離心力作用下沿螺旋軌跡運動,同時被轉盤表面的耙葉持續(xù)翻動,確保與熱源充分接觸。實驗數(shù)據(jù)顯示,該設備單位體積傳熱面積可達85m2/m3,較傳統(tǒng)滾筒干燥機提升3倍以上,干燥周期縮短至45分鐘,且能耗降低22%。其密封系統(tǒng)采用雙端面機械密封結構,配合氮氣保護裝置,有效解決了多晶硅生產(chǎn)中三氯氫硅等易燃介質的泄漏問題,設備連續(xù)運行周期超過8000小時無故障。化肥生產(chǎn)流程里,干燥機處理肥料顆粒,方便儲存和運輸。單錐真空干燥生產(chǎn)公司

大型真空干燥機在現(xiàn)代工業(yè)生產(chǎn)中扮演著至關重要的角色,特別是在對材料質量和生產(chǎn)效率要求極高的領域。這種設備通過創(chuàng)建一個低氣壓環(huán)境,極大地降低了水分子或其他揮發(fā)性成分從物料表面逸出的阻力,從而實現(xiàn)了高效且溫和的干燥過程。其內部配置的加熱系統(tǒng)能夠精確控制溫度,既保證了干燥效率,又避免了高溫對物料性質的破壞,適用于醫(yī)藥、食品、化工、電子等多個行業(yè)。大型真空干燥機的設計往往融入了先進的自動化技術,如PLC控制系統(tǒng)和遠程監(jiān)控功能,使得操作更加簡便,同時提高了生產(chǎn)的安全性和靈活性。此外,其大容量設計能夠滿足大規(guī)模生產(chǎn)的需求,減少了批次間的轉換時間,進一步提升了整體生產(chǎn)效率。大型真空干燥機以其獨特的干燥機制、普遍的應用范圍、高度的自動化水平以及好的生產(chǎn)效率,成為了眾多工業(yè)領域不可或缺的關鍵設備。成都連續(xù)式真空干燥印刷廠內,干燥機烘干印刷品,防止油墨暈染影響效果。

在技術革新層面,旋轉閃蒸干燥機展現(xiàn)出獨特優(yōu)勢。XSG系列設備,通過切線進風與高速攪拌槳的協(xié)同作用,形成直徑達2m的旋轉風場。膏狀物料經(jīng)螺旋加料器進入后,在0.5-2秒內被粉碎至50-200μm,與180℃熱風充分接觸,水分蒸發(fā)速率達150kg/h。其分級環(huán)設計可精確控制出料粒度,使合格產(chǎn)品收率提升至98%。該設備采用模糊控制算法,通過實時監(jiān)測進風溫度、物料流速等參數(shù),自動調節(jié)攪拌轉速與熱風量,確保熱敏性成分損失率低于0.5%。在某化工企業(yè)的實際應用中,XSG-8型設備單臺日處理量達12噸,較傳統(tǒng)沸騰干燥機產(chǎn)能提升2倍,且占地面積減少40%。其模塊化設計支持熱風爐、蒸汽換熱器等多能源接入,特別適用于分布式生產(chǎn)場景。這些技術突破使干燥工序從間歇操作轉向連續(xù)化生產(chǎn),為行業(yè)節(jié)能降耗提供了關鍵裝備支撐。

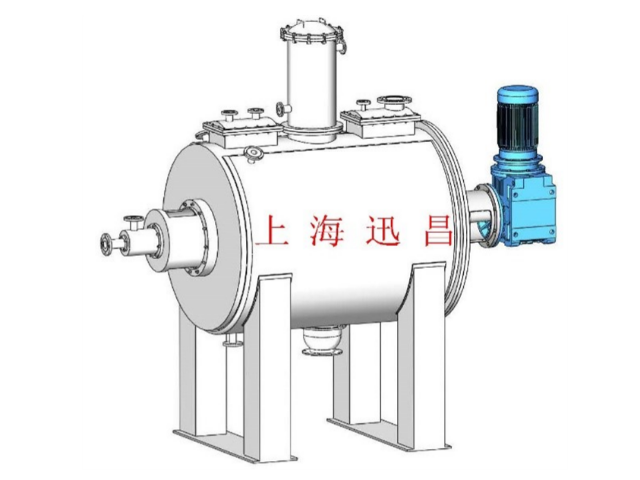

在操作彈性方面,臥筒式螺旋攪拌過濾洗滌干燥機展現(xiàn)了突出的工藝適應性。其攪拌系統(tǒng)通過變頻器實現(xiàn)0-29轉/分的無級調速,配合液壓升降機構可靈活調整螺旋葉片與過濾介質的間距,從而精確控制濾餅厚度。當處理高粘度聚合物時,設備可通過降低轉速至5轉/分并增大螺旋導程,使濾餅層厚度維持在2-3mm的優(yōu)化區(qū)間,既保證過濾速率又避免堵塞;而在處理微米級超細粉體時,則可提升轉速至25轉/分并減小導程,通過高頻剪切力實現(xiàn)濾餅的快速脫水。該設備的密封系統(tǒng)采用雙端面機械密封與氣動快開閥門的組合設計,在處理劇毒農(nóng)藥中間體時,可確保整個工藝流程在氮氣保護下完成,泄漏率低于0.001mbar·L/s,完全符合FDA與歐盟GMP的雙重認證標準。相較于傳統(tǒng)平板式三合一設備,其占地面積減少40%,能耗降低25%,且通過在位清洗(CIP)與蒸汽消毒(SIP)系統(tǒng)的集成,使批次間清洗時間從2小時縮短至30分鐘,大幅提升了生產(chǎn)效率。昆蟲蛋白加工廠,干燥機烘干昆蟲,制成高蛋白飼料。

大型連續(xù)真空干燥機是現(xiàn)代化工、制藥及食品行業(yè)中不可或缺的關鍵設備之一,它以其高效、節(jié)能和環(huán)保的特性,在物料干燥領域發(fā)揮著重要作用。該設備通過創(chuàng)建一個封閉的真空環(huán)境,大幅度降低了物料干燥過程中所需的溫度,有效避免了高溫對物料品質造成的破壞,尤其適合處理那些對熱敏感或易氧化的物料。其連續(xù)工作的設計,使得生產(chǎn)效率明顯提升,適用于大規(guī)模生產(chǎn)的需求。此外,大型連續(xù)真空干燥機配備了先進的控制系統(tǒng),能夠精確調控干燥過程中的溫度、真空度和時間等參數(shù),從而確保每一批次的產(chǎn)品都能達到預定的干燥標準和品質要求。這種高度的自動化和智能化,不僅減少了人工干預,還提高了生產(chǎn)的安全性和穩(wěn)定性,是現(xiàn)代工業(yè)追求高質量、高效率生產(chǎn)的理想選擇。輸送機式干燥機通過皮帶連續(xù)輸送物料,實現(xiàn)自動化程度高的流水線作業(yè)。內轉盤加熱真空干燥圖紙

果脯加工廠,干燥機烘干果脯,使其口感軟糯且易保存。單錐真空干燥生產(chǎn)公司

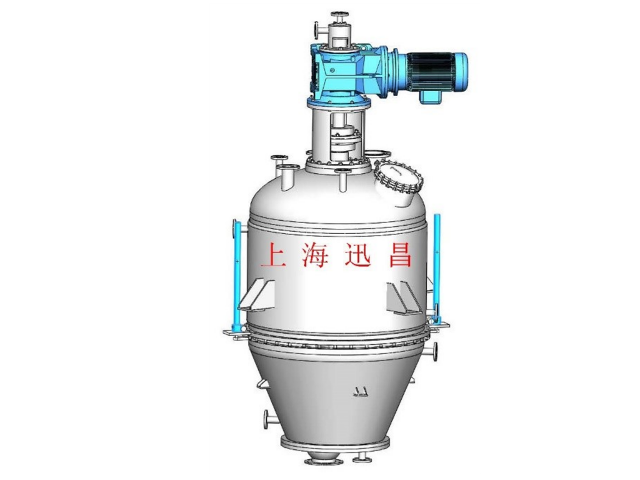

單錐螺桿真空干燥機作為現(xiàn)代工業(yè)干燥領域的重要設備,其設計理念融合了熱傳導優(yōu)化與真空環(huán)境控制技術,在制藥、化工、食品等行業(yè)展現(xiàn)出明顯優(yōu)勢。該設備采用立式錐形罐體結構,內壁設置加熱夾套,通過導熱油、蒸汽或熱水作為熱源,使物料在真空環(huán)境下實現(xiàn)低溫高效干燥。其重要創(chuàng)新在于螺桿攪拌系統(tǒng)的動態(tài)設計——螺帶與錐體內壁保持較小間隙,旋轉時將物料從底部向上提升,到達錐頂后受重力作用回落至中心區(qū)域,形成三維循環(huán)混合路徑。這種強制對流機制使物料與熱源接觸面積增加140%,配合真空泵創(chuàng)造的負壓環(huán)境,水的沸點大幅降低,熱敏性物料(如原料藥、生物制劑)在40-60℃即可完成干燥,避免高溫導致的活性成分降解。以DLG-2000型設備為例,其干燥效率較傳統(tǒng)雙錐干燥機提升3倍,能耗降低40%,且支持70%高填充率運行,明顯減少批次間隔時間。單錐真空干燥生產(chǎn)公司

- 貴陽單錐螺桿真空干燥 2025-12-21

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 筒錐管袋式組合過濾型過濾洗滌干燥專業(yè)定制 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 紹興螺帶真空干燥 2025-12-21

- 連續(xù)過濾設計 2025-12-20

- 蒸發(fā)結晶器生產(chǎn)廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業(yè)生產(chǎn) 2025-12-20

- 空心板片冷卻發(fā)汗提純結晶器優(yōu)化設計 2025-12-20

- 貴州硅烷偶聯(lián)劑PN-847 2025-12-21

- 聚酰胺用十九烷二酸單甲酯報價 2025-12-21

- 粉末十八烷二酸單甲酯包裝規(guī)格 2025-12-21

- Permabond電機高溫膠供應商 2025-12-21

- 衡水本地雙苯并十八冠醚六供應商 2025-12-21

- 上海汽車飾件聚氨酯脫模劑用途 2025-12-21

- 吉林沉淀硫酸鋇顏料 2025-12-21

- 廊坊比較好的雙苯并十八冠醚六廠家電話 2025-12-21

- 浦東新區(qū)質量硼砂量大從優(yōu) 2025-12-21

- 空調防塵過濾海綿片材貨源充足 2025-12-21