溫州脈沖干燥

該設備的適應性體現(xiàn)在對復雜物料的處理能力上。針對膏糊狀物料如硫酸鋇、酒糟等,可通過配置干料返混機構(gòu)實現(xiàn)預干燥——將部分干物料與濕料混合降低粘度,再進入干燥機完成干燥。對于易燃易爆物料如硝基蒽醌,密閉型真空干燥機采用氮氣閉路循環(huán)系統(tǒng),配合溶劑回收冷凝器,可回收95%以上的有機溶劑,同時避免氧化反應。在食品行業(yè),真空盤式干燥機通過低溫干燥保留果蔬的色澤與營養(yǎng)成分,例如干燥銀杏葉時,真空環(huán)境使葉綠素降解率降低60%,活性成分保留率提高至92%。此外,設備操作便捷性突出,停車時只需停止進料,耙葉系統(tǒng)可在10分鐘內(nèi)排空全部物料,減少殘留導致的交叉污染風險。其立式安裝設計使占地面積較同等產(chǎn)能的流化床干燥機縮小60%,配合PLC控制系統(tǒng)實現(xiàn)溫度、轉(zhuǎn)速、料位的自動調(diào)節(jié),單臺設備年維護成本較噴霧干燥機降低3萬元以上,成為化工、醫(yī)藥、食品等行業(yè)自動化生產(chǎn)線的重要裝備。酶制劑生產(chǎn)流程里,干燥機烘干酶制劑,保持酶活性。溫州脈沖干燥

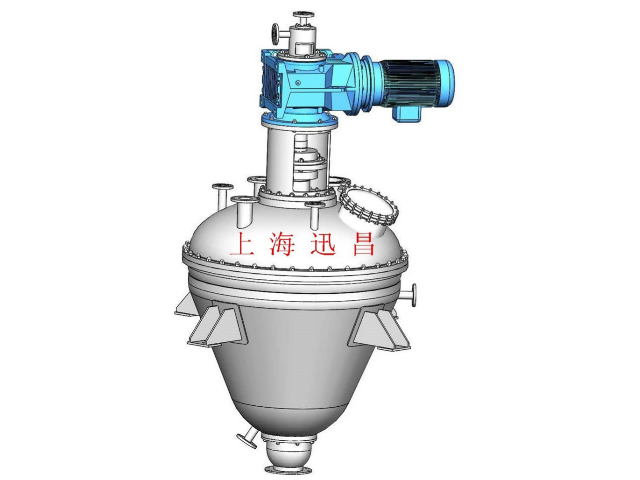

球型干燥機作為化工、制藥及食品加工領(lǐng)域中一種高效且靈活的干燥設備,其獨特的設計與運行原理使其在處理熱敏性、高黏度或易團聚物料時展現(xiàn)出明顯優(yōu)勢。該設備主體為球形結(jié)構(gòu),內(nèi)部配備旋轉(zhuǎn)攪拌裝置,通過間接加熱(如蒸汽、導熱油)或直接加熱(如熱空氣循環(huán))的方式實現(xiàn)物料的均勻干燥。球形腔體的曲面設計有效減少了物料在干燥過程中因重力作用產(chǎn)生的堆積死角,配合攪拌槳的慢速旋轉(zhuǎn),既能避免物料因局部過熱而變質(zhì),又能確保濕分均勻揮發(fā);在食品領(lǐng)域,該設備則適用于奶粉、淀粉糖等易吸潮物料的低溫干燥,防止營養(yǎng)成分流失。此外,球型干燥機的密封結(jié)構(gòu)可有效控制干燥環(huán)境,適用于需在惰性氣體保護下進行的反應,進一步拓展了其應用場景。溫州脈沖干燥食品加工廠里,干燥機高效去除果蔬水分,延長食材保質(zhì)期還保留營養(yǎng)。

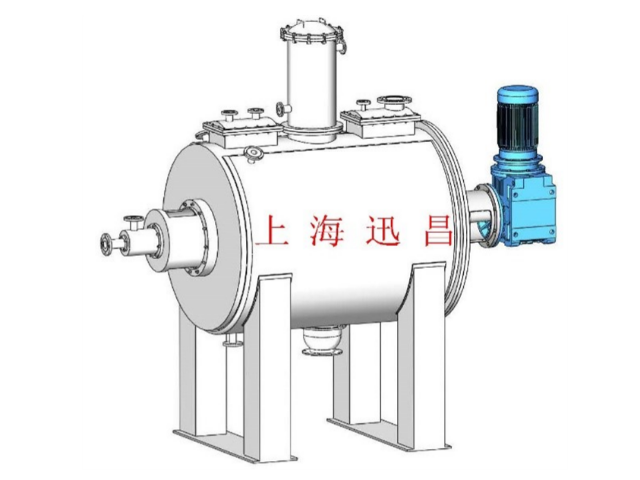

從工藝適應性來看,臥式反應過濾干燥機通過模塊化設計實現(xiàn)了對復雜物料的精確處理。針對黏性物料易堵塞過濾介質(zhì)的問題,設備采用動態(tài)濾餅調(diào)控技術(shù),通過螺旋葉片的周期性擺動控制濾餅厚度,確保過濾壓差穩(wěn)定在合理范圍內(nèi)。例如,在抗氧劑1010的生產(chǎn)中,該設備通過分階段控制螺旋轉(zhuǎn)速與真空度,先以低速攪拌促進結(jié)晶,再以高速旋轉(zhuǎn)實現(xiàn)濾餅壓實,在真空環(huán)境下完成干燥,產(chǎn)品純度達到99.8%以上。此外,設備支持多種加熱介質(zhì)接入,包括蒸汽、導熱油及電加熱,可適應-20℃至250℃的寬溫區(qū)操作。對于熱敏性物料,設備通過夾套循環(huán)冷卻系統(tǒng)與真空環(huán)境的雙重保障,將物料溫度嚴格控制在安全范圍內(nèi),有效避免了分解變質(zhì)。在實際應用中,某精細化工企業(yè)采用該設備替代原有的離心機+雙錐干燥機組合后,不僅將生產(chǎn)周期從72小時縮短至24小時,還通過減少中間儲罐與輸送管道,使廠房占地面積縮減60%,設備投資回收期縮短至18個月。這種工藝集成能力與空間利用率的優(yōu)勢,使其成為多品種、小批量化工生產(chǎn)的理想選擇。

轉(zhuǎn)鼓式內(nèi)加熱干燥機是一種高效且普遍應用于工業(yè)領(lǐng)域的干燥設備,其重要特點在于其獨特的結(jié)構(gòu)設計與工作原理。該設備主體為一個旋轉(zhuǎn)的鼓狀容器,內(nèi)部裝有加熱元件,能夠?qū)ξ锪线M行直接加熱。物料在鼓內(nèi)隨著轉(zhuǎn)鼓的旋轉(zhuǎn)而不斷翻滾,這不僅確保了物料受熱均勻,還提升了干燥效率。轉(zhuǎn)鼓式內(nèi)加熱干燥機適用于多種物料,無論是顆粒狀、片狀還是粉末狀,都能通過調(diào)整轉(zhuǎn)鼓轉(zhuǎn)速、加熱溫度以及停留時間等參數(shù),達到理想的干燥效果。此外,該設備還具備良好的密封性能,能有效防止物料在干燥過程中的污染與損失,確保了產(chǎn)品的質(zhì)量。其自動化程度較高,操作簡便,減輕了人工勞動強度,同時也提升了生產(chǎn)線的整體自動化水平。轉(zhuǎn)鼓式內(nèi)加熱干燥機憑借其高效、靈活、環(huán)保的特點,在化工、制藥、食品等多個行業(yè)中發(fā)揮著不可替代的作用。真空干燥機的蒸汽冷凝器需采用不銹鋼材質(zhì),防止酸性濕分腐蝕設備本體。

從結(jié)構(gòu)特征看,大型真空干燥機通常采用臥式或立式圓柱形腔體,材質(zhì)多為304/316L不銹鋼以適應強腐蝕性物料,內(nèi)部配備可旋轉(zhuǎn)攪拌裝置或真空耙式結(jié)構(gòu),確保物料受熱均勻并防止結(jié)塊。加熱系統(tǒng)普遍采用導熱油循環(huán)或蒸汽間接加熱,溫度控制精度可達±1℃,配合真空泵組實現(xiàn)腔內(nèi)壓力動態(tài)調(diào)節(jié)。智能化方面,現(xiàn)代設備集成PLC控制系統(tǒng)與觸摸屏人機界面,可預設多段干燥工藝曲線,實時監(jiān)測溫度、壓力、濕度等參數(shù),并通過物聯(lián)網(wǎng)模塊實現(xiàn)遠程監(jiān)控與故障診斷。以某化工企業(yè)案例,其投用的10m3真空干燥機單批次處理量達2噸,干燥周期較傳統(tǒng)設備縮短40%,能耗降低25%,年節(jié)約運行成本超百萬元,充分驗證了大型設備在規(guī)模化生產(chǎn)中的經(jīng)濟價值。管道加工廠,干燥機烘干管道內(nèi)壁,防止腐蝕。溫州脈沖干燥

沸騰床干燥機的排料鎖氣器需采用雙翻板結(jié)構(gòu),防止熱風短路造成能量浪費。溫州脈沖干燥

在實際工業(yè)應用中,連續(xù)干燥機的選型與工藝參數(shù)設定直接關(guān)系到生產(chǎn)效率與產(chǎn)品品質(zhì)。以農(nóng)產(chǎn)品深加工行業(yè)為例,針對玉米淀粉、木薯渣等高濕物料的干燥需求,設計時需重點考慮物料的熱敏性特征。這類物料在高溫環(huán)境下易發(fā)生焦化或有效成分降解,因此需采用低溫慢速干燥工藝,通過延長物料在干燥區(qū)的停留時間并控制熱風溫度在60℃以下,既能保證脫水效率又可維持產(chǎn)品活性。而在無機鹽類物料處理中,如氯化銨、硫酸鈉的結(jié)晶干燥,則需應對物料的高粘附特性。溫州脈沖干燥

- 貴陽單錐螺桿真空干燥 2025-12-21

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 筒錐管袋式組合過濾型過濾洗滌干燥專業(yè)定制 2025-12-21

- 吡蟲啉結(jié)晶價格 2025-12-21

- 南寧方形真空干燥 2025-12-21

- 紹興螺帶真空干燥 2025-12-21

- 連續(xù)過濾設計 2025-12-20

- 蒸發(fā)結(jié)晶器生產(chǎn)廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業(yè)生產(chǎn) 2025-12-20

- 江西層析氧化鋁出口代加工 2025-12-22

- 陜西發(fā)展固體成分分析 2025-12-22

- 內(nèi)蒙古陶瓷器熒光滲透劑 2025-12-22

- 金華光伏光纜料供應 2025-12-22

- 淮北硅鋁切削液哪家好 2025-12-22

- 恩施養(yǎng)殖用雙氧水售價 2025-12-22

- 北京連接器誠信互利 2025-12-22

- 安徽粉體偶聯(lián)劑研發(fā)中心 2025-12-22

- 重慶微粒子硅藻土 2025-12-22

- 什么是基底油 2025-12-22