筒錐式螺帶攪拌干燥機生產商

在碳中和背景下,熱泵低溫干燥機的節能特性展現出明顯的環境效益。以處理量為1噸/小時的機型為例,其綜合能效比(COP)可達3.8以上,相比蒸汽干燥系統每年可減少二氧化碳排放約120噸。這種優勢源于其獨特的熱回收系統——通過回熱器將排濕空氣中的余熱進行三級梯度利用,使熱能利用率突破90%。在設備運行穩定性方面,采用變頻壓縮機的熱泵系統可根據物料含水率實時調整輸出功率,配合智能除霜技術確保蒸發器在-10℃環境溫度下仍能高效運行。針對不同物料的干燥特性,現代熱泵干燥機已發展出脈沖氣流、真空耦合等復合干燥模式,例如在海鮮干燥中,通過階段性抽真空將沸點降至25℃,既保留了ω-3脂肪酸等熱敏成分,又將干燥周期縮短30%。隨著物聯網技術的融入,新一代設備已具備遠程監控、工藝參數云端優化等功能,通過大數據分析可針對不同產地、不同批次的物料自動生成很好的干燥曲線,使設備綜合利用率提升至85%以上,為農產品深加工產業提供了高效、綠色的技術解決方案。保溫杯生產廠,干燥機烘干杯體內部,避免殘留水分滋生細菌。筒錐式螺帶攪拌干燥機生產商

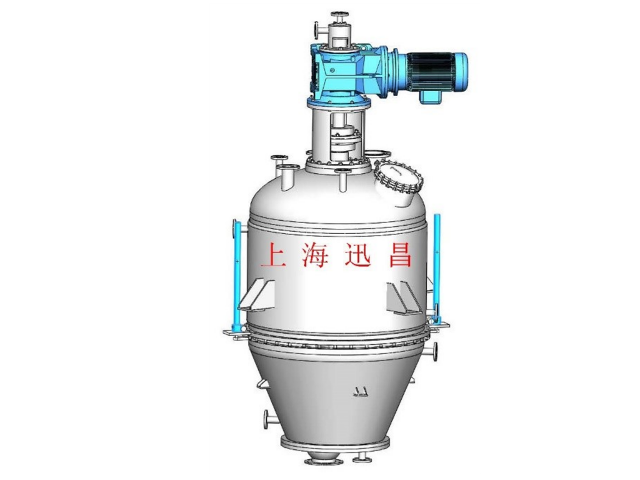

單錐螺桿真空干燥機作為現代工業干燥領域的重要設備,其設計理念融合了熱傳導優化與真空環境控制技術,在制藥、化工、食品等行業展現出明顯優勢。該設備采用立式錐形罐體結構,內壁設置加熱夾套,通過導熱油、蒸汽或熱水作為熱源,使物料在真空環境下實現低溫高效干燥。其重要創新在于螺桿攪拌系統的動態設計——螺帶與錐體內壁保持較小間隙,旋轉時將物料從底部向上提升,到達錐頂后受重力作用回落至中心區域,形成三維循環混合路徑。這種強制對流機制使物料與熱源接觸面積增加140%,配合真空泵創造的負壓環境,水的沸點大幅降低,熱敏性物料(如原料藥、生物制劑)在40-60℃即可完成干燥,避免高溫導致的活性成分降解。以DLG-2000型設備為例,其干燥效率較傳統雙錐干燥機提升3倍,能耗降低40%,且支持70%高填充率運行,明顯減少批次間隔時間。浙江冷凍真空低溫干燥汽車零部件廠,干燥機烘干零部件,避免受潮影響裝配。

該設備的自清理功能通過機械結構與流體動力學的協同作用實現。雙軸槳葉在旋轉過程中形成壓縮-膨脹的交替作用,當兩軸槳葉斜面接近時,物料被擠壓排出間隙水分;當斜面分離時,物料層膨脹松散,配合槳葉表面的洗刷效應,自動去除附著物。以納米碳酸鈣煅燒為例,設備在300℃導熱油加熱下,通過調節槳葉轉速(5-15rpm)和物料充滿度(80%-90%),可使物料在軸向呈活塞流運動,停留時間分布系數(CVD)控制在0.2以下,確保產品含水率均勻性。其獨特的密封結構與微負壓操作環境,使揮發性有機物(VOCs)排放濃度低于50mg/m3,遠低于國家標準。設備材質采用SUS304不銹鋼與Q235碳鋼復合結構,既保證耐腐蝕性又降低其制造成本。在某化工企業實際運行中,單臺KJG-110型設備年處理量達1.5萬噸,較傳統回轉圓筒干燥機節能28%,且粉塵排放量減少90%,展現出明顯的經濟與環境效益。這種技術突破為高濕高粘物料干燥提供了標準化解決方案,推動了干燥設備向高效、節能、環保方向的升級。

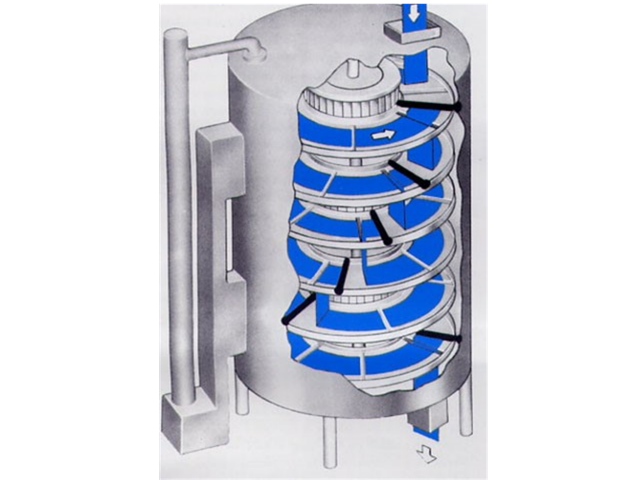

連續式真空干燥機作為現代工業干燥領域的重要設備之一,其設計理念充分融合了熱傳導、流體力學與自動化控制技術,形成了一套高效、穩定的物料處理系統。該設備通過構建封閉的真空環境,將物料置于負壓狀態下進行干燥,有效降低了水的沸點,使水分在較低溫度下快速汽化,從而避免了高溫對熱敏性物料(如藥品、食品、生物制品等)的破壞。其連續式作業模式突破了傳統間歇式干燥的局限,通過進料、干燥、出料三個環節的同步運行,實現了生產流程的無縫銜接。設備內部通常采用多層帶式或盤式結構,配合精確的真空度控制與熱風循環系統,確保物料在均勻受熱的同時,水分以蒸汽形式被真空泵持續抽離。組合式干燥機集成冷凍與吸附技術,可同時滿足不同工況的干燥需求。

干燥機作為農藥生產環節中的重要設備,其技術迭代直接關乎產品質量與生產效率。當前主流的振動流化床干燥機通過振動電機驅動,使物料在流化狀態下與熱風充分接觸,實現高效傳熱傳質。以ZLG系列為例,其設計采用彈簧支撐結構,多孔板以3-5°傾斜角安裝,配合雙振動電機產生的激振力,使物料在0.3-0.5m/s的拋擲速度下跳躍前進。這種結構使流化床內氣固接觸時間縮短30%,同時熱效率提升40%,能耗較傳統設備降低35%。針對顆粒12%-17%的初始含水率,該設備通過分段控溫技術,在70-140℃區間內實現梯度干燥,產品含水率穩定控制在0.3%-0.5%,完全滿足制劑儲存要求。此外,全封閉式結構配合旋風分離器與布袋除塵器的二級收塵系統,使粉塵排放濃度低于20mg/m3,達到環保標準。真空干燥機的真空泵需配備電磁閥,實現與干燥機主機的聯動啟停控制。浙江冷凍真空低溫干燥

回轉式干燥機的傾斜角度通常為3-5°,確保物料在筒體內形成合理停留時間。筒錐式螺帶攪拌干燥機生產商

連續真空干燥機作為現代工業干燥領域的重要設備,其設計理念充分融合了熱力學、流體力學與自動化控制技術,形成了一套高效、節能、環保的物料干燥解決方案。該設備通過構建密閉的真空環境,將物料置于低壓狀態下進行加熱干燥,有效降低了水的沸點,使水分在較低溫度下即可汽化蒸發。這一特性不僅避免了高溫對熱敏性物料的破壞,還明顯提升了干燥效率,尤其適用于醫藥中間體、食品添加劑、精細化工品等對溫度敏感的物料處理。其連續式操作模式打破了傳統間歇干燥的局限,通過進料系統、干燥室、真空系統、加熱系統及出料系統的協同運作,實現了物料的持續輸送與動態干燥。例如,在制藥行業,連續真空干燥機可確保原料藥在無菌環境下完成脫水過程,防止有效成分降解;在食品領域,則能較大程度保留產品的營養成分與天然色澤。此外,設備配備的多級真空泵與智能溫控系統,可根據物料特性精確調節真空度與加熱溫度,配合在線水分檢測儀實時反饋數據,形成閉環控制,確保干燥質量的一致性與穩定性。這種高度集成化的設計,使得連續真空干燥機在提升生產效率的同時,大幅降低了能耗與運營成本,成為現代工業化生產選擇的方案。筒錐式螺帶攪拌干燥機生產商

- 貴陽單錐螺桿真空干燥 2025-12-21

- 冷凍真空低溫干燥供貨公司 2025-12-21

- 筒錐管袋式組合過濾型過濾洗滌干燥專業定制 2025-12-21

- 吡蟲啉結晶價格 2025-12-21

- 紹興螺帶真空干燥 2025-12-21

- 連續過濾設計 2025-12-20

- 蒸發結晶器生產廠家 2025-12-20

- 熱泵低溫干燥廠商 2025-12-20

- 冷凍干燥專業生產 2025-12-20

- 空心板片冷卻發汗提純結晶器優化設計 2025-12-20

- Permabond電機高溫膠供應商 2025-12-21

- 衡水本地雙苯并十八冠醚六供應商 2025-12-21

- 上海汽車飾件聚氨酯脫模劑用途 2025-12-21

- 吉林沉淀硫酸鋇顏料 2025-12-21

- 廊坊比較好的雙苯并十八冠醚六廠家電話 2025-12-21

- 浦東新區質量硼砂量大從優 2025-12-21

- 空調防塵過濾海綿片材貨源充足 2025-12-21

- 邢臺本地冠醚 2025-12-21

- 什么是UV膠價錢 2025-12-21

- 天津UV膠現貨直發 2025-12-21