生產(chǎn)階梯型車載傳感器鐵芯

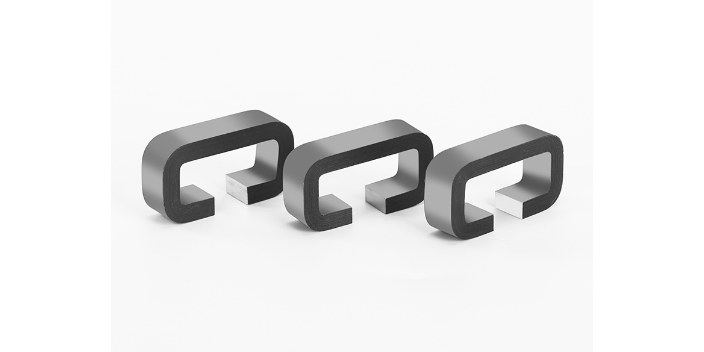

車載傳感器鐵芯在汽車電子系統(tǒng)中起到**作用,其性能直接影響到傳感器的工作效率和穩(wěn)定性。鐵芯的材料選擇是決定其性能的關(guān)鍵因素之一。硅鋼鐵芯因其較高的磁導(dǎo)率和較低的能量損耗,廣泛應(yīng)用于車載電力設(shè)備和電機中。鐵氧體鐵芯則因其在高頻環(huán)境下的穩(wěn)定性,常用于車載通信設(shè)備和開關(guān)電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在車載高頻傳感器和精密儀器中得到應(yīng)用。鐵芯的形狀設(shè)計也是影響其性能的重要因素,常見的形狀有環(huán)形、E形和U形等。環(huán)形鐵芯因其閉合磁路結(jié)構(gòu),能夠減少磁滯損耗,適用于對精度要求較高的車載傳感器。E形和U形鐵芯則因其結(jié)構(gòu)簡單,便于制造和安裝,廣泛應(yīng)用于車載工業(yè)傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結(jié)等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快生產(chǎn)出復(fù)雜形狀的鐵芯。卷繞工藝則適用于環(huán)形鐵芯,通過將帶狀材料卷繞成環(huán)形,能夠進一步減小磁滯損耗。燒結(jié)工藝則適用于納米晶合金鐵芯,通過高溫?zé)Y(jié),能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環(huán)節(jié),常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環(huán)境下發(fā)生氧化和腐蝕,延長其使用壽命。 車載傳感器鐵芯的重量占比需把控在傳感器 10% 以內(nèi)?生產(chǎn)階梯型車載傳感器鐵芯

傳感器鐵芯的回收處理需兼顧資源利用與保護要求,不同材質(zhì)的回收方式存在差異。硅鋼片鐵芯可通過拆解分離后直接回爐熔煉,熔煉溫度把控在1500℃左右,去除表面的絕緣涂層后,可重新軋制為新的硅鋼片,回收利用率可達90%以上。鐵鎳合金鐵芯的回收需首先是進行磁選分離,去除混雜的其他金屬,再通過真空熔煉減少氧化損耗,回收后的合金材料磁性能與新料接近,可用于制造中低端傳感器鐵芯。鐵氧體鐵芯的回收難度較大,因其屬于陶瓷類材料,需破碎后作為原料重新參與燒結(jié),回收過程中需篩選出粒徑小于的顆粒,否則會影響新鐵芯的致密度,回收利用率約60%-70%。回收處理中產(chǎn)生的粉塵需通過布袋除塵器收集,避免粉塵中的金屬顆粒污染環(huán)境,清洗鐵芯的廢水需經(jīng)過中和處理,pH值調(diào)整至6-8后才可排放。隨著保護要求的提高,部分企業(yè)開始采用可拆卸設(shè)計,使鐵芯與傳感器其他部件易于分離,簡化回收流程,這種綠色生產(chǎn)理念正在逐步影響鐵芯的設(shè)計與制造環(huán)節(jié)。 變壓器新能源車載傳感器鐵芯車載動力傳感器鐵芯需適配發(fā)動機動力輸出檢測;

車載傳感器鐵芯在汽車電子系統(tǒng)中起到重點作用,其性能直接影響到傳感器的工作效率和穩(wěn)定性。鐵芯的材料選擇是決定其性能的關(guān)鍵因素之一。硅鋼鐵芯因其較高的磁導(dǎo)率和較低的能量損耗,廣泛應(yīng)用于車載電力設(shè)備和電機中。鐵氧體鐵芯則因其在高頻環(huán)境下的穩(wěn)定性,常用于車載通信設(shè)備和開關(guān)電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在車載高頻傳感器和精密儀器中得到應(yīng)用。鐵芯的形狀設(shè)計也是影響其性能的重要因素,常見的形狀有環(huán)形、E形和U形等。環(huán)形鐵芯因其閉合磁路結(jié)構(gòu),能夠減少磁滯損耗,適用于對精度要求較高的車載傳感器。E形和U形鐵芯則因其結(jié)構(gòu)簡單,便于制造和安裝,廣泛應(yīng)用于車載工業(yè)傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結(jié)等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快生產(chǎn)出復(fù)雜形狀的鐵芯。卷繞工藝則適用于環(huán)形鐵芯,通過將帶狀材料卷繞成環(huán)形,能夠進一步減小磁滯損耗。燒結(jié)工藝則適用于納米晶合金鐵芯,通過高溫?zé)Y(jié),能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環(huán)節(jié),常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環(huán)境下發(fā)生氧化和腐蝕,延長其使用壽命。

傳感器鐵芯的成本構(gòu)成分析有助于優(yōu)化生產(chǎn)方案。原材料成本占比比較高,硅鋼片每噸價格在數(shù)千元,而納米晶合金每噸價格可達數(shù)萬元,選擇材料時需結(jié)合性能需求與預(yù)算。加工成本中,沖壓模具的制作費用較高,一套精密模具成本可達數(shù)萬元,但適用于大批量生產(chǎn),分攤到單個鐵芯的成本較低;激光切割無需模具,但每片加工時間較長,適合小批量生產(chǎn)。熱處理成本因工藝不同而異,真空退火爐的能耗較高,處理成本高于普通退火工藝,但能保證更好的性能穩(wěn)定性。檢測成本包括磁性能測試、尺寸檢測等,自動化檢測設(shè)備初期使用大,但能提高檢測效率,降低人工成本。此外,包裝和運輸成本也需考慮,精密鐵芯需采用防靜電包裝,運輸過程中的防震措施會增加一定成本。 鐵芯的生產(chǎn)過程中,疊壓時的壓力需均勻施加在硅鋼片上,這樣能讓疊片之間緊密貼合,減少空氣間隙。

鐵氧體鐵芯則因其在高頻環(huán)境下的穩(wěn)定性,常用于通信設(shè)備和開關(guān)電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在高頻傳感器和精密儀器中得到應(yīng)用。鐵芯的形狀設(shè)計也是影響其性能的重要因素,常見的形狀有環(huán)形、E形和U形等。環(huán)形鐵芯因其閉合磁路結(jié)構(gòu),能夠減少磁滯損耗,適用于對精度要求較高的傳感器。E形和U形鐵芯則因其結(jié)構(gòu)簡單,便于制造和安裝,廣泛應(yīng)用于工業(yè)傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結(jié)等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快生產(chǎn)出復(fù)雜形狀的鐵芯。卷繞工藝則適用于環(huán)形鐵芯,通過將帶狀材料卷繞成環(huán)形,能夠進一步減小磁滯損耗。燒結(jié)工藝則適用于納米晶合金鐵芯,通過高溫?zé)Y(jié),能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環(huán)節(jié),常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環(huán)境下發(fā)生氧化和腐蝕,延長其使用壽命。鍍鎳則能夠提高鐵芯的導(dǎo)電性和耐磨性,適用于高頻傳感器和精密儀器。鐵芯的性能測試是確保其可靠性的重要步驟,常見的測試項目包括磁極簡的導(dǎo)率、矯頑力和損耗等。通過磁導(dǎo)率測試,可以評估鐵芯的磁化能力;通過矯頑力測試,可以評估鐵芯的抗磁化能力。 車載傳感器鐵芯的形狀隨傳感器類型不同而變化。生產(chǎn)階梯型車載傳感器鐵芯

車載傳感器鐵芯的渦流損耗需把控以減少信號誤差?生產(chǎn)階梯型車載傳感器鐵芯

傳感器鐵芯的振動特性對動態(tài)性能有不可忽視的影響。當(dāng)傳感器工作環(huán)境存在周期性振動時,鐵芯可能產(chǎn)生共振,導(dǎo)致磁路結(jié)構(gòu)出現(xiàn)微小位移,影響磁場穩(wěn)定性,因此需通過模態(tài)分析確定鐵芯的共振頻率,使其避開工作環(huán)境的振動頻率。鐵芯的固有頻率與自身質(zhì)量和剛度相關(guān),增加鐵芯的壁厚可提高剛度,從而提高固有頻率,適用于高頻振動環(huán)境。對于小型鐵芯,可通過增加阻尼材料來降低振動幅度,如在鐵芯與外殼之間填充阻尼橡膠,吸收振動能量。振動還可能導(dǎo)致鐵芯與線圈之間的相對位移,破壞原有的磁場耦合狀態(tài),因此兩者的固定方式需可靠,如采用環(huán)氧樹脂灌封,將鐵芯與線圈牢固結(jié)合為一體,減少相對運動。此外,長期振動會使鐵芯的拼接處出現(xiàn)松動,設(shè)計時可采用榫卯結(jié)構(gòu)或焊接工藝增強連接強度。生產(chǎn)階梯型車載傳感器鐵芯

- 福建矩型逆變器生產(chǎn)企業(yè) 2025-12-22

- 四川逆變器均價 2025-12-22

- 浙江定制逆變器廠家 2025-12-21

- 上海環(huán)形逆變器 2025-12-21

- 生產(chǎn)階梯型車載傳感器鐵芯 2025-12-21

- 陜西國內(nèi)變壓器鐵芯行價 2025-12-21

- 江蘇互感器鐵芯生產(chǎn)企業(yè) 2025-12-21

- 吉林定制電抗器訂做價格 2025-12-21

- 陜西汽車電抗器批發(fā)商 2025-12-21

- 吉林金屬電抗器供應(yīng)商 2025-12-21

- 嘉興鈑金壓鉚方案技術(shù)規(guī)范 2025-12-22

- 廣陵區(qū)五金碟形彈簧墊圈 2025-12-22

- 重慶國產(chǎn)齒輪工廠直銷 2025-12-22

- 廣州進口冷藏車離合器更換 2025-12-22

- 美國VEKTEK工裝夾具杠桿缸41-6115-00 2025-12-22

- 鄭州冷媒分配器生產(chǎn)廠家 2025-12-22

- 珠海碳化硅砂紙廠家供應(yīng) 2025-12-22

- 大口徑UPE橡膠化學(xué)化工管耐腐蝕優(yōu)異 2025-12-22

- 南開區(qū)HSSE鉆頭推薦 2025-12-22

- 鄭州實用橡塑密封件哪里有賣的 2025-12-22