安徽3C設備導軌

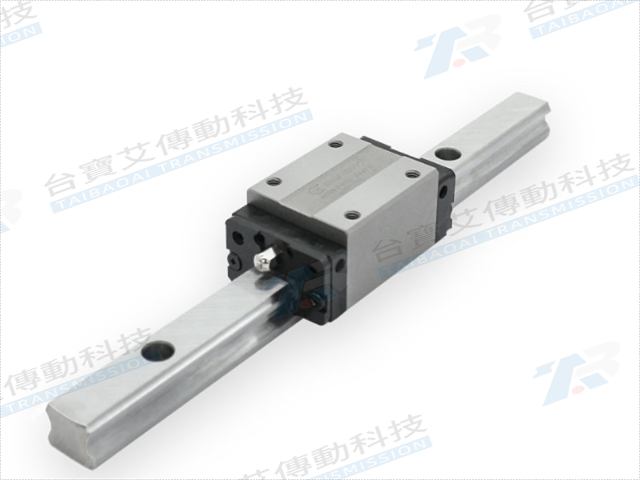

在材料選擇上,臺寶艾機械導軌充分考慮機械行業對耐用性的嚴格要求,主體材料采用高碳鉻軸承鋼(GCr15),經過淬火回火處理后,硬度可達 HRC60 - 62,具備出色的耐磨性和抗疲勞性能。在機械加工行業的數控機床中,導軌需要長時間承受切削力、重力等多種載荷的作用,該材料制成的導軌能夠有效抵抗表面磨損和塑性變形,延長導軌的使用壽命。同時,為了進一步提升導軌的耐腐蝕性,表面還經過特殊的防銹處理,如鍍硬鉻或化學鍍鎳磷,鍍層厚度控制在 8 - 12μm,在潮濕或有冷卻液飛濺的加工環境中,可有效防止導軌生銹,保持良好的運行狀態。例如,在汽車零部件加工的數控機床中,使用臺寶艾機械導軌后,設備連續運行 2 年無需更換導軌,大幅降低了維護成本和停機時間。導軌出廠前經多維度檢測,確保每批次產品性能達標。安徽3C設備導軌

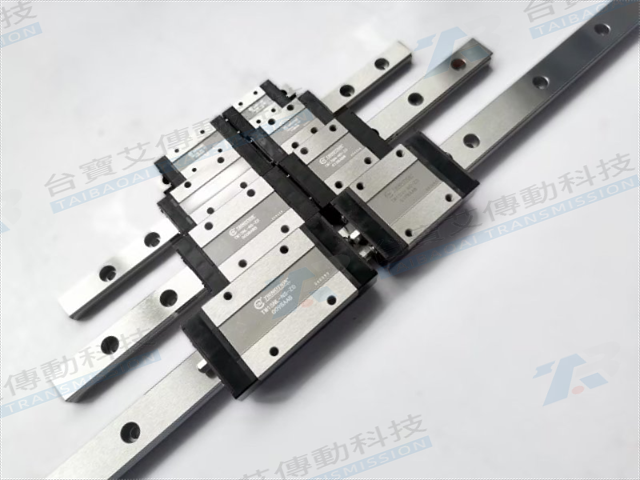

在大型機械設備如船舶制造的分段加工設備、大型印刷機中,單一滑塊難以滿足長行程、大負載的運動需求。臺寶艾機械導軌推出多滑塊協同驅動技術,通過同步控制多個滑塊,實現高精度的協同運動。導軌采用模塊化設計,可根據設備需求靈活組合滑塊數量,各滑塊間通過高精度的同步帶或絲桿連接,配合伺服控制系統,使多個滑塊的位置偏差控制在 ±0.02mm 以內。在大型龍門銑床中,應用該技術的導軌能夠承載重達 10 噸的工作臺,在 3 米長行程內保持 ±1μm/m 的直線度,確保銑削加工的表面平整度和尺寸精度。多滑塊協同驅動技術不僅提升了設備的承載能力,還通過負載均布減少了單個滑塊的磨損,延長了導軌整體使用壽命。佛山鋰電設備導軌規格獲 SGS、CE 認證,通過 SEMI 標準,保障導軌質量與行業適配性。

導軌在工業自動化領域的關鍵作用:在工業自動化蓬勃發展的 ,導軌被廣泛應用于各種自動化設備和生產線中,如數控機床、裝配線、包裝線等。導軌在工業自動化領域起著關鍵的作用,它們能夠提供精細的運動控制和定位支持,是實現自動化生產的 部件之一。在自動化裝配線上,機械手臂需要沿著導軌快速、準確地移動,抓取和放置零部件,TBI 導軌的高精度和快速響應性能,能夠確保機械手臂在高速運動過程中依然能夠精確地完成各種裝配動作,提高裝配效率和產品質量。在包裝線上,導軌保證了包裝設備的各個部件能夠協同工作,實現產品的快速、準確包裝。臺寶艾傳動科技有限公司的導軌產品,憑借其 的性能,為工業自動化的高效運行提供了堅實的基礎,助力企業提升生產效率,降低生產成本。

智能傳感集成絲桿導軌:開啟工業 4.0 預測性維護時代臺寶艾將 MEMS 傳感器集成至絲桿導軌內部,打造智能監測系統。導軌滑塊內置應變片與溫度傳感器,可實時采集負載、振動、溫度等 12 項關鍵參數,通過邊緣計算模塊分析數據趨勢。當監測到絲桿磨損量超過 0.01mm 閾值時,系統自動推送維護預警,預測準確率達 95% 以上。在汽車發動機裝配線上,智能絲桿導軌使設備非計劃停機時間減少 80%,維護成本降低 45%。其支持 Modbus TCP/IP 協議,可無縫接入工廠 MES 系統,實現傳動系統的全生命周期數字化管理。針對重型設備,臺寶艾導軌承載能力強,確保運行安全穩定。

對于航空航天領域的大型部件加工設備、重型激光切割設備等既要求重載又追求高精度的機械,臺寶艾推出磁懸浮輔助支撐技術的機械導軌。在傳統滾動導軌的基礎上,增加磁懸浮支撐模塊,通過電磁力將工作臺部分懸浮,分擔約 30% - 50% 的負載,使滾動體所受壓力大幅降低,從而減少滾動摩擦和磨損。同時,磁懸浮系統能夠實時調整支撐力,補償因負載變化和導軌變形引起的誤差,將運動精度提高至 ±0.5μm。在航空發動機葉片加工設備中,該導軌可承載 2 噸重的加工工作臺,在高速銑削過程中,保持葉片型面加工精度在 ±0.01mm 以內,滿足航空航天零件的嚴苛制造要求。臺寶艾機械導軌運用拓撲優化結構,負載能力提升 60%,適配重型機械高負荷工況。佛山醫療機械導軌滑軌

臺寶艾導軌密封結構優異,能有效阻擋粉塵,適配木工機械工況。安徽3C設備導軌

隨著機械導軌使用時間的增加,滑塊與導軌之間的間隙會因磨損而增大,影響設備精度。臺寶艾研發的智能調隙系統,通過內置的高精度位移傳感器實時監測導軌間隙變化,當間隙超過設定閾值(如 0.01mm)時,系統自動啟動調隙機構。調隙機構采用電動絲杠驅動楔形塊,通過精確控制楔形塊的位移量,實現對導軌間隙的微米級調整,調整精度可達 ±0.002mm。在精密齒輪加工機床中,該智能調隙系統可使導軌在連續運行 5000 小時后,仍保持 ±3μm 的定位精度,無需人工頻繁調整,大幅減少了設備維護工作量,同時保證了齒輪加工的高精度要求,提高產品合格率。安徽3C設備導軌

- 東莞冷軋滾珠絲桿報價 2025-12-18

- 中國臺灣滾珠絲桿質量 2025-12-18

- 自動化設備滾珠絲桿一級代理 2025-12-18

- 浙江半導體機械滾珠絲桿傳動 2025-12-18

- 廣東玻璃機械滾珠絲桿報價 2025-12-18

- 江蘇陶瓷機械滾珠絲桿副 2025-12-18

- 東莞軋制滾珠絲桿精度 2025-12-18

- 東莞微小型滾珠絲桿支撐座 2025-12-18

- 上海自動化滾珠絲桿維修 2025-12-18

- 珠海TBI滾珠絲桿型號 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18

- 江蘇小型零點工裝夾具維修電話 2025-12-18

- 江蘇智能中型排爆機器人價位 2025-12-18

- 江蘇壓牙機非標定制 2025-12-18

- 深圳高精度平面研磨機維修價格 2025-12-18

- 蘇州溶解氧有哪些 2025-12-18

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 南京國內激光全息制版系統 2025-12-18

- 直角坐標系機械手系列TOYO機器人XY組合模組 2025-12-18

- 國產板式換向閥廠家 2025-12-18