江蘇鋰電設備滾珠絲桿一級代理

可靠性是衡量傳動部件價值的關鍵指標。滾珠絲桿的設計使其疲勞壽命可以通過理論計算進行預測。其壽命通常以額定動載荷下的運行距離或轉速來定義,遵循標準的L10壽命計算公式。得益于強度更高的軸承鋼材料、主要部件的滲碳淬火硬化處理(表面硬度可達HRC58-62)、以及滾道表面的超精研磨工藝,滾珠絲桿具備了極強的抗疲勞能力。即使在重載、高速的惡劣工況下,也能保證數千小時乃至數萬小時的無故障運行。與需要定期更換的易損件不同,一套高質量、正確安裝并得到良好潤滑的滾珠絲桿,其壽命往往可以與主機設備同步,極大降低了設備的全生命周期維護成本和意外停機的風險。微型行星齒輪減速機床滾珠絲桿,實現大速比傳動,滿足微小位移的精確控制。江蘇鋰電設備滾珠絲桿一級代理

預壓(Preload)是精密滾珠絲桿應用中的一項關鍵技術,其目的是消除軸向間隙,提高軸向剛度和反向定位精度。實現預壓的常見方法有:雙螺母預壓(通過一個中間隔片使兩個螺母在軸向產生錯位,相互擠壓)、偏置導程預壓(單螺母,通過改變滾道中心距實現)和增大滾珠直徑預壓。預壓等級的選擇是一把雙刃劍:預壓力不足,則剛度和精度不佳;預壓力過大,則會急劇增加摩擦扭矩、發熱和磨損,反而縮短壽命。因此,必須根據實際應用的切削力、加速度要求和精度需求來謹慎選擇輕預壓、中預壓或重預壓,在精度、剛度和壽命之間找到更好平衡點。微小型滾珠絲桿一級代理精密儀器的微調機構常采用微型滾珠絲桿。

在高精度定位系統中,傳動系統的整體剛度是影響動態響應特性和加工精度的主要因素。滾珠絲桿副本身的軸向剛度非常高,尤其是在施加了預壓之后。然而,系統的總剛度是一個串聯模型,它還受到支撐軸承的剛度、軸承座與機架的連接剛度、螺母與工作臺的連接剛度以及絲桿本身的長徑比(可能導致中部撓曲)等因素的影響。一個設計不良的支撐結構會成為剛性鏈條中的薄弱環節,即使使用比較高精度的絲桿,也無法發揮其性能。因此,必須采用固定-支撐(Fixed-Supported)或固定-固定(Fixed-Fixed)的安裝方式,并選用高剛性的角接觸球軸承組作為支撐,才能構建一個堅固的傳動系統,確保在高加速/減速工況下定位無誤并獲得優異的表面加工質量。

滾珠絲桿的載荷能力決定了其在設備中的承載上限與安全系數,TBI 滾珠絲桿通過優化滾道設計與材質工藝,具備優異的載荷性能,深圳市臺寶艾傳動科技作為一級代理,能為客戶提供精細的載荷選型服務。TBI 滾珠絲桿的載荷主要分為動載荷與靜載荷:動載荷是指絲桿在運動狀態下能承受的最大載荷,其值由絲桿直徑、導程、滾珠數量決定,如 TBI SFA2020 滾珠絲桿的額定動載荷達 15.8kN;靜載荷是指絲桿靜止時能承受的最大載荷,通常為動載荷的 2-3 倍,確保絲桿在靜態受力時不發生長久變形。激光打標機的工作臺移動依靠高精度滾珠絲桿實現。

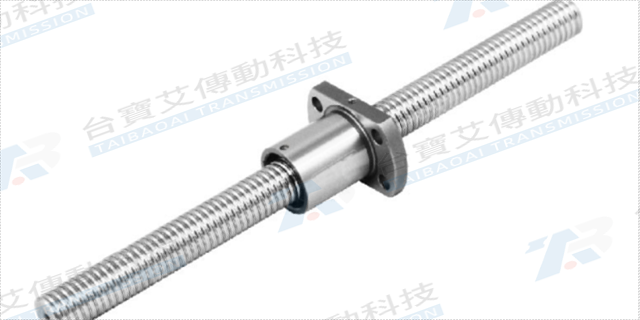

滾珠絲桿的安裝質量直接影響其傳動精度與使用壽命,深圳市臺寶艾傳動科技作為 TBI 一級代理,不僅提供質量滾珠絲桿產品,還會為客戶提供標準化安裝指導,確保安裝規范。TBI 滾珠絲桿的安裝需遵循 “基礎預處理 - 絲桿定位 - 固定 - 精度校準 - 潤滑” 五步流程:首先對安裝面進行預處理,需保證絲桿支撐座與螺母座的安裝面平行度誤差≤0.01mm/100mm,表面粗糙度 Ra≤3.2μm,必要時通過磨削或刮研修正;隨后進行絲桿定位,采用激光干涉儀或百分表輔助,確保絲桿軸心線與設備基準線平行,定位偏差≤0.005mm/m;固定階段需使用扭矩扳手按規定扭矩緊固支撐座與螺母座螺栓(如 M10 螺栓扭矩為 25-30N?m),避免過松導致絲桿竄動或過緊引發絲桿變形;精度校準環節需復測絲桿的導程誤差、反向間隙,通過調整支撐座軸承預緊力優化精度;之后涂抹專屬潤滑脂(如鋰基潤滑脂),確保滾珠與滾道充分潤滑。滾珠絲桿的法蘭盤安裝方式便于與設備的其他部件連接。醫療機械滾珠絲桿螺母

自動化分揀設備的托盤移動依靠滾珠絲桿實現快速切換。江蘇鋰電設備滾珠絲桿一級代理

科學選型是確保滾珠絲桿可靠工作的第一步。主要計算是基于額定動載荷(Ca或Ca)來預測其使用壽命(L10壽命),即90%的樣本能達到或超過的運行距離。計算需綜合考慮軸向工作載荷、運行速度、行程、負載性質(平穩、沖擊)、每日工作小時數等因素。對于低速重載的應用,則需校核額定靜載荷(Coa)是否足夠,以防止在靜止或極低速狀態下產生長久性塑性變形。此外,還需校核臨界轉速(避免高速時發生共振)、軸屈曲載荷(避免長絲桿受壓失穩)等。依賴工程師的經驗或簡單類比是危險的,必須依據制造商提供的計算公式和參數進行嚴謹的工程計算。江蘇鋰電設備滾珠絲桿一級代理

- 江蘇鋰電設備滾珠絲桿一級代理 2025-12-17

- 珠海機床滾珠絲桿維修 2025-12-17

- 深圳直線滾珠絲桿總代理 2025-12-17

- 進口滾珠絲桿型號 2025-12-17

- 深圳產業機械滾珠絲桿價格 2025-12-17

- 中國臺灣研磨滾珠絲桿代理 2025-12-16

- 中國臺灣微型滾珠絲桿副 2025-12-16

- 珠海醫療機械滾珠絲桿導程 2025-12-16

- 直線滾珠絲桿代理 2025-12-16

- 浙江旋轉滾珠絲桿代理商 2025-12-16

- 武進區購買污泥干化設備規格尺寸 2025-12-17

- 浦東新區防水型連接電機有幾種 2025-12-17

- 無錫高精度加工激光Z軸滑臺用途 2025-12-17

- 深圳重型數控旋壓機報價 2025-12-17

- 定制涂裝生產線哪個好 2025-12-17

- 歐洲復合濾芯選型 2025-12-17

- 吉林節能園林綠化工程施工哪家好 2025-12-17

- 山東本地蓄能器 2025-12-17

- 濱江區省電測長儀 2025-12-17

- 四川油田試壓泵標準起草單位 2025-12-17