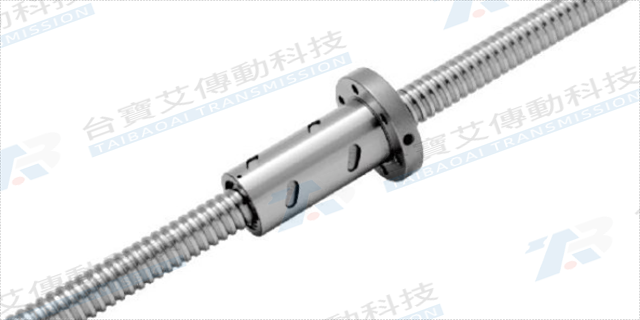

深圳產業機械滾珠絲桿副

滾珠絲桿的潤滑系統設計直接影響其傳動效率、使用壽命與維護成本,深圳市臺寶艾傳動科技有限公司在滾珠絲桿的研發與生產過程中,高度重視潤滑系統的優化設計,致力于為客戶降低設備維護成本。該公司的滾珠絲桿采用內置式長效潤滑結構,在螺母內部預設了足量的高性能潤滑脂,這種潤滑脂具備優異的高低溫適應性、抗氧化性與耐磨性,能夠在 - 20℃至 80℃的溫度范圍內保持穩定的潤滑效果,有效減少滾珠與絲桿軌道之間的摩擦損耗。同時,滾珠絲桿配備了多層密封結構,包括防塵罩與唇形密封件,能夠有效防止潤滑脂泄漏,避免潤滑脂流失導致的潤滑失效,同時阻擋外部粉塵、水汽等雜質進入螺母內部,污染潤滑脂與傳動部件,進一步延長了潤滑周期與滾珠絲桿的使用壽命。智能變頻潤滑機床滾珠絲桿,根據負載與速度調節油量,降低潤滑成本。深圳產業機械滾珠絲桿副

導程的選擇直接影響系統的性能表現。它決定了達到目標線速度所需的電機轉速,以及電機旋轉一圈工作臺移動的距離(即系統分辨率)。大導程適用于需要高速移動但對分辨率要求不高的場合,它允許電機在較低轉速下實現高線速度,有利于電機發揮更大扭矩。小導程則用于高分辨率、高推力定位,但需要電機有更高的轉速來滿足速度要求。在選擇時,必須與伺服電機的轉矩-速度特性曲線進行匹配,確保電機能在提供所需推力(扭矩)的同時,還能達到所需的最大轉速,并且慣量匹配合理,以保證系統具備優異的動態響應特性。這是一個綜合性的優化過程。東莞機床滾珠絲桿報價對滾珠絲桿進行動載荷計算,是選型的重要依據。

正確的維護保養是延長滾珠絲桿使用壽命的關鍵,深圳市臺寶艾傳動科技有限公司結合多年行業實踐,為客戶提供的滾珠絲桿維護指南。日常維護方面,需定期清潔滾珠絲桿表面的灰塵、鐵屑等雜物,可使用軟布蘸取清潔劑擦拭,避免硬質顆粒進入螺母內部造成磨損;潤滑保養是環節,應根據使用環境和頻率,定期加注潤滑脂,建議運行100小時補充一次,在高溫、高負載工況下需縮短潤滑周期,確保滾珠與絲桿、螺母之間形成有效油膜,減少摩擦損耗。定期檢查環節,需關注滾珠絲桿的運行狀態,若出現異響、振動或定位精度下降等情況,應及時停機檢查,排查是否存在滾珠磨損、絲桿彎曲或螺母損壞等問題;同時檢查安裝座固定情況,確保螺栓無松動,避免因安裝不穩導致滾珠絲桿受力不均。針對惡劣環境下使用的滾珠絲桿,需加裝防塵罩、防護套等保護裝置,防止灰塵、水汽侵入;長期閑置的滾珠絲桿,應涂抹防銹油并妥善存放,避免銹蝕。臺寶艾傳動的技術團隊還可為客戶提供定期上門維護服務,對滾珠絲桿進行檢測與保養,及時發現并解決潛在問題,有效延長滾珠絲桿的使用壽命,保障設備的穩定運行。

醫療影像設備如 CT 機、核磁共振設備等,對運動系統的精細定位要求極高,細微的位移偏差都可能影響影像診斷的準確性,而滾珠絲桿作為主要傳動部件,為醫療影像設備的精細定位提供了關鍵保障。深圳市臺寶艾傳動科技有限公司供應的滾珠絲桿,充分考慮醫療影像設備的特殊需求,在性能與設計上達到了醫療級標準。該滾珠絲桿采用超精密加工工藝,絲桿的導程誤差控制在 0.005mm 以內,確保在醫療影像設備的掃描過程中,能夠帶動掃描部件實現平穩、精細的直線運動,避免因傳動偏差導致的影像模糊或斷層錯位。滾珠絲桿在 3D 打印機的 Z 軸運動中起到升降定位作用。

盡管效率很高,但在高速、重載運行時,滾珠絲桿副仍不可避免地會產生摩擦熱,導致絲桿軸溫度升高并發生熱膨脹。由于絲桿兩端通常被固定,這種軸向的熱伸長會直接引入定位誤差,例如一根1000mm長的鋼制絲桿,溫度每升高1℃,就會伸長約11.5μm。對于精密機床,這是一個不可忽視的誤差源。應對策略包括:采用中空絲桿并通入恒溫冷卻液,從內部強制冷卻;通過優化滾道型線和潤滑,從源頭降低發熱;以及采用熱誤差補償技術,通過在絲桿關鍵點安裝溫度傳感器,實時監測溫升,并由CNC系統根據數學模型反向補償移動指令,從而明顯提升在長時間連續加工中的熱穩定性精度。碳纖維增強樹脂基復合材料機床滾珠絲桿,重量減輕 35%,轉動慣量小,響應速度更快。江蘇鋰電設備滾珠絲桿型號

更換磨損的滾珠絲桿,可恢復設備的運動精度。深圳產業機械滾珠絲桿副

滾珠絲桿的表面經過精密磨削與特殊涂層處理,不僅提升了表面硬度與耐磨性,還能有效抵抗切削液的腐蝕,延長使用壽命,為數控車床的長期穩定運行提供可靠保障,明顯提升了數控車床的加工效率與產品合格率。2. 滾珠絲桿在自動化裝配線中的高效傳動應用自動化裝配線追求高效、連續的生產節奏,其傳動系統的穩定性與響應速度直接影響整體生產效率,滾珠絲桿作為關鍵傳動部件,在自動化裝配線中發揮著不可或缺的作用。深圳市臺寶艾傳動科技有限公司的滾珠絲桿,針對自動化裝配線的運行特性進行了專項優化,成為眾多企業提升裝配效率的重要選擇。該滾珠絲桿采用一體化的螺母與絲桿結構設計,減少了零部件的裝配間隙,大幅提升了傳動系統的剛性,能夠在自動化裝配線高速運行過程中保持穩定的傳動精度,避免因間隙過大導致的工件裝配偏差。深圳產業機械滾珠絲桿副

- 東莞3C設備滾珠絲桿定制 2025-12-17

- 江蘇鋰電設備滾珠絲桿一級代理 2025-12-17

- 深圳高精度滾珠絲桿維修 2025-12-17

- 廣州微型滾珠絲桿維修 2025-12-17

- 珠海機床滾珠絲桿維修 2025-12-17

- 深圳直線滾珠絲桿總代理 2025-12-17

- 浙江滾珠絲桿選型 2025-12-17

- 進口滾珠絲桿型號 2025-12-17

- 深圳滾珠絲桿價格哪家好 2025-12-17

- 江蘇滾珠絲桿代理 2025-12-17

- 建鄴區會議管理系統是什么 2025-12-17

- 成都UL認證防火防盜保險箱排名 2025-12-17

- 崇明區廚房設備維修 2025-12-17

- 工業園區一體化自動化組裝設備設備廠家 2025-12-17

- 河南工業安防設施建設 2025-12-17

- 浙江試驗智能設備生產廠家 2025-12-17

- 濱湖區全自動軸類量大從優 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 虎丘區好的擦拭紙均價 2025-12-17