陽江超聲波焊接模具價位

超聲波焊接模具的質量標準在制造過程中起著至關重要的作用。首先,模具的加工精度是確保焊接質量的基礎。在超聲波焊接中,模具工作面的平面度要求極高,例如在某些醫(yī)療器械制造項目中,模具工作面平面度需控制在0.02mm以內,任何微小的變形都可能導致產品密封性能下降。此外,模具的幾何設計需嚴格遵循半波長諧振原則,以確保能量傳輸效率。頻率偏差也是關鍵指標,一旦超過設定范圍,如0.3kHz,能量傳輸效率將明顯下降。因此,在模具制造過程中,必須采用高精度的加工設備和嚴格的質量控制流程,以確保模具的加工精度和幾何設計滿足要求。同時,材料的選擇同樣重要,航空鋁7075-T651等強度高、高導熱性的材料常被用于模具制造,以滿足超聲波焊接過程中的高負荷和高熱傳導需求。醫(yī)療行業(yè)中,超聲波焊接模具用于生產一次性醫(yī)療器械,確保衛(wèi)生安全。陽江超聲波焊接模具價位

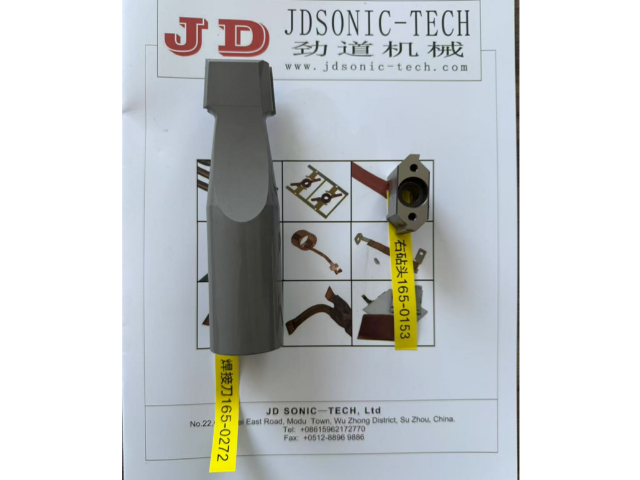

銅管超聲波焊接模具型號在制造業(yè)中扮演著至關重要的角色,它們專為高效、精確的銅管連接而設計。這類模具型號多樣,每一種都針對特定的銅管規(guī)格和應用場景進行優(yōu)化。例如,某些型號采用高頻振動技術,能夠在短時間內產生足夠的熱量使銅管材料熔融并緊密結合,從而實現(xiàn)無縫焊接。這些模具不僅提高了生產效率,還明顯增強了焊接點的強度和密封性,普遍應用于汽車散熱系統(tǒng)、空調系統(tǒng)以及制冷設備等領域。在選擇銅管超聲波焊接模具型號時,制造商會綜合考慮銅管的材質、壁厚以及所需的焊接強度等因素,確保所選型號能夠完美匹配生產需求,從而提升整體產品質量和市場競爭力。宿州國內超聲波焊接模具品牌超聲波焊接模具工作時,噪音低,環(huán)境友好。

超聲波焊接模具參數(shù)在制造過程中起著至關重要的作用,它們直接影響到焊接質量和生產效率。這些參數(shù)通常包括焊接頻率、振幅、焊接時間和壓力等。焊接頻率的選擇決定了超聲波在材料中的傳播效率和能量轉換效果,不同的材料對頻率的響應各異,因此選擇合適的頻率對于確保良好的焊接效果至關重要。振幅決定了超聲波振動的能量大小,它直接影響焊接面的熔融程度和焊接強度。焊接時間的長短則關系到焊接面的熔合是否充分以及焊接熱影響區(qū)的范圍。此外,適當?shù)膲毫梢源_保焊接面緊密接觸,促進超聲波能量的有效傳遞。優(yōu)化這些參數(shù)不僅可以提高焊接接頭的強度和密封性,還能減少焊接缺陷,如裂紋和氣孔,從而提升整體產品質量和生產效率。

塑料超聲波焊接模具的制造過程同樣復雜且精細。從初步設計到成品,每一步都需要嚴格的質量控制和技術支持。設計階段,工程師需根據(jù)焊接部件的形狀、尺寸和材料特性進行詳細計算,以確定模具的很好的結構和尺寸。隨后,模具通過精密的機械加工和熱處理工藝制成,以確保其精度和耐用性。在模具制造完成后,還需進行嚴格的測試,包括模擬焊接試驗和耐久性測試,以驗證模具的性能是否達到預期。此外,隨著制造業(yè)的不斷發(fā)展,對塑料超聲波焊接模具的要求也在不斷提高,模具制造商需不斷創(chuàng)新,提升模具的精度、效率和環(huán)保性能,以滿足市場的多樣化需求。超聲波焊接模具利用高頻振動,使焊件摩擦生熱,實現(xiàn)高效焊接。

在銅片超聲波焊接過程中,模具的設計與制造精度直接關系到焊接質量的好壞。為了適應不同規(guī)格和厚度的銅片焊接需求,模具內部結構設計復雜,往往包含精密的定位機構、壓力控制系統(tǒng)以及超聲波能量傳導路徑的優(yōu)化布局。此外,模具的表面處理同樣至關重要,如采用鍍硬鉻或氮化等工藝,可進一步提升模具的硬度和抗腐蝕能力,延長使用壽命。隨著智能制造技術的不斷進步,銅片超聲波焊接模具正向著更加智能化、自動化方向發(fā)展,如集成傳感器監(jiān)測焊接狀態(tài)、通過軟件算法優(yōu)化焊接參數(shù)等,這些創(chuàng)新技術的應用將進一步提升焊接效率和產品質量,推動相關產業(yè)的高質量發(fā)展。超聲波焊接模具的散熱設計合理,可避免因過熱影響焊接質量。陽江超聲波焊接模具價位

超聲波焊接模具的焊接過程中產生的噪音較小,改善工作環(huán)境。陽江超聲波焊接模具價位

工業(yè)超聲波焊接模具型號的多樣性和靈活性,使其普遍應用于包裝、汽車、航空航天、醫(yī)療器械等多個領域。例如,在包裝行業(yè),特定型號的超聲波模具能夠快速、準確地完成塑料瓶蓋與瓶身的密封焊接,確保產品的密封性和衛(wèi)生標準。而在航空航天領域,高性能的超聲波焊接模具則用于焊接輕質合金材料,以滿足飛行器對重量和強度的嚴格要求。這些模具的設計和制造不僅依賴于先進的材料科學和加工技術,還需要豐富的行業(yè)經(jīng)驗和精確的計算分析,以確保在各種復雜工況下都能保持穩(wěn)定的焊接性能和較長的使用壽命。陽江超聲波焊接模具價位

- 山東超聲波焊接模具生產廠商 2025-12-23

- 汕尾哪里有賣勁道機械超聲波封口機 2025-12-23

- 河源勁道機械連續(xù)工業(yè)超聲波封口機 2025-12-22

- 淮北超聲波焊接模具價格是多少 2025-12-22

- 安慶超聲波焊接模具的工作原理 2025-12-22

- 馬鞍山國產勁道機械醫(yī)用超聲波封口機 2025-12-22

- 勁道機械塑料超聲波封口機哪里買 2025-12-22

- 勁道機械超聲波鋁箔封口機供應價格 2025-12-22

- 勁道機械大型全自動超聲波封口機哪家正規(guī) 2025-12-22

- 湛江超聲波焊接模具型號規(guī)格 2025-12-22

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23

- 四川全自動無心磨床原理 2025-12-23

- 西湖區(qū)泵圖片 2025-12-23

- 四川摩托車鏈條型號 2025-12-23

- 四川傳送帶跑偏瑕疵檢測系統(tǒng) 2025-12-23

- 徐州購買真空波紋管銷售廠 2025-12-23

- 重慶維護便捷離心式切削液過濾設備 2025-12-23