江蘇壓力容器ASME設計服務方案

壓力容器行業屬于典型的離散型制造,多品種、小批量、非標定制化特點明顯,傳統模式下依賴焊工等技能人員,生產效率和質量穩定性是管理難點。通過數字化轉型和智能制造升級,企業可以開辟巨大的內部運營效率提升空間,并為商業模式創新提供可能。在設計端,部署基于PLM/PDM系統的協同設計平臺,并開發參數化設計與快速報價系統,能將非標產品的設計周期從數周縮短至幾天,快速響應客戶需求。在生產端,實施MES(制造執行系統),為每個容器建立***的“數字身份證”,實時追蹤其從下料、成型、焊接、熱處理到檢測的全過程,實現生產進度、物料、質量數據的透明化管理,***減少在制品庫存和等待時間。在**制造環節,投資自動化、智能化設備是關鍵:如集成視覺系統的智能焊接機器人,不僅能保證焊縫質量的穩定性和可追溯性,還能降低對高級焊工的依賴;大型板材的激光自動下料、封頭的機器人拋光、AGV物流小車等,都能大幅提升效率、降低人工成本與勞動強度。更進一步,通過構建工廠數字孿生,可以在虛擬世界中模擬和優化整個生產流程,從而實現真正的柔性制造。數字化轉型的成果**終體現在:更短的交貨周期、更低的生產成本、更高的質量一致性以及實現大規模定制的能力。 常規按標準選材,分析靠計算驗證。江蘇壓力容器ASME設計服務方案

并非所有企業都有資源和能力去覆蓋所有類型的壓力容器。另一個極具潛力的上升路徑是放棄“大而全”,選擇“小而美”,專注于一個或幾個細分市場,做深做透,成為該領域無可爭議的“隱形***”。細分市場可以按行業劃分:例如,專門為生物制藥行業提供符合GMP、FDA要求的無菌級壓力容器,精通于不銹鋼電解拋光、自動焊接、衛生級設計;專注于食品飲料行業的發酵罐、調配罐,精通于CIP/SIP(就地清洗/滅菌)系統集成;或深耕船舶配套領域,專業制造船用液化氣(LNG/LPG)燃料罐和貨物圍護系統。也可以按材料劃分:例如,成為鈦、鋯、鎳基合金等特種材料壓力容器的**,掌握這些活性金屬的特殊焊接和熱處理工藝,服務于強腐蝕化工環境;或者專注于復合材料壓力容器的研發與制造。還可以按工藝劃分:例如,專精于厚壁容器的深孔加工、超大型容器的現場組焊、或特殊熱處理工藝。通過專業化,企業可以集中研發資源,積累該領域****的工程經驗和數據庫,打造***的成本控制和產品質量。當客戶有相關需求時,***個想到的就是你。這種深度專業化構建了強大的壁壘,即使大型綜合型企業也難以輕易介入,從而讓企業在細分賽道中獲得定價權和穩定的市場份額,利潤率遠高于通用產品市場。 江蘇壓力容器ASME設計服務方案分析棘輪效應,避免塑性應變累積導致失效。

ASMEVIII-2是國際公認的壓力容器分析設計**標準,其**在于設計-by-analysis(分析設計)理念。與VIII-1的規則設計不同,VIII-2允許通過詳細應力分析降低安全系數(如材料許用應力系數從)。規范第4部分規定了彈性應力分析法(SCM),要求對一次總體薄膜應力(Pm)限制在,一次局部薄膜應力(PL)不超過,而一次加二次應力(PL+Pb+Q)需滿足3Sm的極限。第5部分則引入塑性失效準則,允許采用極限載荷法(LimitLoad)或彈塑性分析法(Elastic-Plastic),例如通過非線性FEA驗證容器在。典型應用案例包括核級容器設計,需額外滿足附錄5-F的抗震分析要求。EN13445-3的直接路徑(DirectRoute)提供了與ASMEVIII-2類似的分析設計方法,但其獨特之處在于采用等效線性化應力法(EquivalentLinearizedStress)。規范要求將有限元計算結果沿厚度方向線性化,并區分薄膜應力(σm)、彎曲應力(σb)和峰值應力(σp)。對于循環載荷,需按照附錄B進行疲勞評估,使用修正的Goodman圖考慮平均應力影響。與ASME的***差異在于:EN標準對焊接接頭系數(JointEfficiency)的取值更嚴格,要求基于無損檢測等級(如Class1需100%RT)動態調整。例如,某歐盟承壓設備制造商在轉化ASME設計時。

分析設計的另一***優勢是其對復雜工況的適應能力。許多壓力容器在實際運行中面臨非均勻溫度場、動態載荷或局部沖擊等復雜條件,傳統設計方法難以***覆蓋這些情況。而分析設計通過多物理場耦合仿真(如熱-力耦合、流固耦合),能夠模擬極端工況下的容器行為。例如,在核電站或化工裝置中,容器可能承受快速升溫或壓力波動,分析設計可以預測熱應力分布和蠕變效應,從而制定針對性的防護措施。這種能力使得設計更具前瞻性,減少了試錯成本。同時,分析設計支持創新結構的開發。隨著工業需求多樣化,非標壓力容器的應用日益增多,如異形封頭、多層復合殼體等。傳統設計規范可能無法提供直接依據,而分析設計通過數值建模和虛擬試驗,能夠驗證新型結構的可行性。例如,采用拓撲優化技術可以生成輕量化且**度的容器構型,突破傳統制造的限制。這種靈活性為新材料、新工藝的應用提供了可能,推動了行業技術進步。 考慮熱應力及耦合場作用下的結構響應。

分析設計在提升容器壽命和可維護性方面也具有突出價值。通過疲勞分析、斷裂力學評估等方法,可以預測容器的裂紋萌生與擴展規律,從而制定合理的檢測周期和維修策略。例如,在石油化工領域,分析設計能夠結合S-N曲線和損傷累積理論,估算容器的疲勞壽命,避免突發性失效。這種基于數據的壽命管理不僅降低了運維成本,還減少了非計劃停機的**。此外,分析設計有助于滿足更嚴格的法規和**要求。現代工業對壓力容器的安全性、能效和排放標準日益嚴苛,而分析設計能夠通過精細化**驗證容器的合規性。例如,在低碳設計中,通過優化熱交換效率或減少材料碳足跡,分析設計可幫助實現綠色制造目標。同時,其生成的詳細計算報告也為安全評審提供了透明、可靠的技術依據,加速了認證流程。 按規范進行應力線性化處理,評定強度條件。浙江壓力容器分析設計價格

通過詳細的應力分析對容器進行疲勞壽命評估,確保其安全運行。江蘇壓力容器ASME設計服務方案

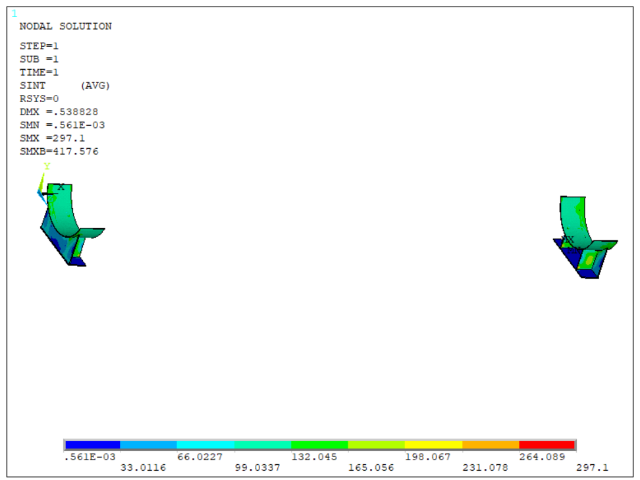

壓力容器分析設計的**在于通過理論計算和數值模擬,確保容器在各類載荷下的安全性、可靠性和經濟性。與傳統的規則設計(如ASMEVIII-1)不同,分析設計(如ASMEVIII-2、JB4732)允許更精確地評估應力分布,從而優化材料用量。其基本原理包括:應力分類法:將應力分為一次應力(由機械載荷直接產生)、二次應力(由約束引起)和峰值應力(局部集中),并分別設定許用值。失效準則:包括彈性失效(如比較大剪應力理論)、塑性失效(極限載荷法)和斷裂失效(基于斷裂力學)。設計方法:涵蓋彈性分析、彈塑性分析、疲勞分析和蠕變分析等。典型應用如高壓反應器設計,需通過有限元分析(FEA)驗證筒體與封頭連接處的薄膜應力是否低于(設計應力強度)。 江蘇壓力容器ASME設計服務方案

- 安徽仿真模擬電磁兼容性分析 2025-12-21

- 高壓水壓試驗機作用 2025-12-21

- 深圳快開門式蒸壓釜技術特性 2025-12-21

- 北京仿真模擬復合材料失效分析 2025-12-21

- 上海小型水壓試驗機生產廠家 2025-12-21

- 四川水壓試驗機生產廠家 2025-12-21

- 浙江外測法水壓試驗機操作 2025-12-21

- 江蘇水壓試驗機型號制造商 2025-12-21

- 廣西仿真模擬彈塑性分析 2025-12-20

- 湖南液壓式水壓試驗機 2025-12-20

- 泉州光伏零部件加工廠家 2025-12-21

- 工業園區附近電控設備按需定制 2025-12-21

- 湛江乳品調配罐生產廠家 2025-12-21

- 湖北自適應浮動角磨機生產 2025-12-21

- 國產大型數控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21

- 成都別墅全屋設計價格多少 2025-12-21

- 湖南金屬QPQ工序 2025-12-21

- 上海常見回流比控制柜銷售廠家 2025-12-21

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21