江蘇水壓試驗機型號制造商

氫能儲運裝備(70MPa IV型儲氫瓶)、頁巖氣壓裂管道(150MPa抗硫鋼管)、第三代核電主管道(350℃/17MPa熱態(tài)試驗)等新興領(lǐng)域,對水壓試驗機提出極限工況模擬需求。美國NREL實驗室數(shù)據(jù)顯示,IV型儲氫瓶需通過22.5萬次壓力循環(huán)測試,推動多軸疲勞試驗機技術(shù)革新。中國“十四五”能源規(guī)劃明確要求油氣管道檢測裝備國產(chǎn)化率超85%,直接帶動300MPa級以上超高壓試驗機需求激增。行業(yè)預(yù)測,2025年全球能源領(lǐng)域水壓試驗機市場規(guī)模將達37億美元,年增速12.5%。

在石油與天然氣行業(yè),水壓試驗機是確保管道、閥門和壓力容器安全運行的關(guān)鍵設(shè)備。石油管道通常需要承受極高的內(nèi)部壓力,因此出廠前必須進行嚴格的水壓測試,以驗證其耐壓能力和密封性。測試時,管道內(nèi)部充滿水并逐步加壓至工作壓力的1.5倍,保持一定時間后檢查是否有泄漏或變形。此外,海底石油管道的測試更為復(fù)雜,因為其不僅需要承受高壓,還需模擬深海環(huán)境的低溫與腐蝕影響,因此水壓試驗機需配備環(huán)境模擬艙。閥門作為石油輸送系統(tǒng)的關(guān)鍵部件,其密封性能直接影響生產(chǎn)安全,水壓試驗機可模擬不同工況下的壓力沖擊,檢測閥門的耐久性。在天然氣儲罐和LNG(液化天然氣)設(shè)備測試中,水壓試驗機用于驗證容器的結(jié)構(gòu)強度,防止因材料缺陷導(dǎo)致事故。隨著頁巖氣和深海油氣田的開發(fā),水壓試驗機的需求將進一步增長,推動設(shè)備制造商開發(fā)更高壓力和更智能化的測試系統(tǒng)。溫州水壓試驗機廠它通過加壓泵將水注入試件,模擬其在實際工況下的受壓狀態(tài)。

隨著工業(yè)自動化技術(shù)的進步,水壓試驗機正朝著智能化方向發(fā)展。傳統(tǒng)的水壓試驗依賴人工操作,效率較低且存在安全隱患,而現(xiàn)代智能水壓試驗機采用PLC(可編程邏輯控制器)和計算機控制系統(tǒng),實現(xiàn)全自動測試。例如,在管道水壓試驗中,機器人可自動完成試件裝夾、注水、加壓和數(shù)據(jù)記錄,大幅提高生產(chǎn)效率。智能水壓試驗機還配備物聯(lián)網(wǎng)(IoT)技術(shù),可通過云平臺實時監(jiān)控測試數(shù)據(jù),并利用大數(shù)據(jù)分析預(yù)測被測物體的壽命和潛在缺陷。人工智能(AI)算法的引入使設(shè)備能夠自動識別泄漏點或材料疲勞跡象,減少人為誤判。此外,增強現(xiàn)實(AR)技術(shù)可用于操作培訓(xùn),工程師可通過AR眼鏡查看水壓試驗的實時數(shù)據(jù)和3D模型,提高故障診斷效率。未來,智能水壓試驗機將與數(shù)字孿生(Digital Twin)技術(shù)結(jié)合,構(gòu)建虛擬測試環(huán)境,優(yōu)化試驗參數(shù)并降低實際測試成本。

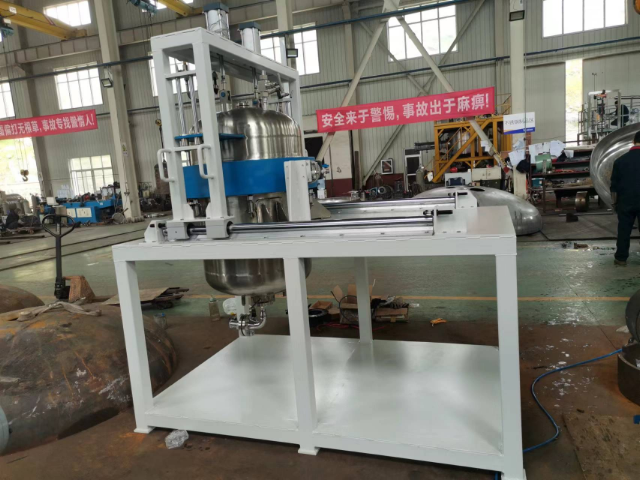

水壓試驗機的基本結(jié)構(gòu)與功能概述水壓試驗機是一種用于檢測壓力容器、管道、閥門等承壓設(shè)備密封性和強度的**設(shè)備,其**功能是模擬高壓工況并監(jiān)測試件的性能表現(xiàn)。典型的水壓試驗機由以下系統(tǒng)組成:加壓系統(tǒng):采用電動或氣動高壓泵(工作壓力可達100MPa以上),通過柱塞往復(fù)運動將水介質(zhì)壓縮至目標(biāo)壓力。控制系統(tǒng):PLC或計算機控制,實現(xiàn)壓力精確調(diào)節(jié)(精度±)、保壓時間設(shè)定(0~999小時)及自動泄壓。安全防護:爆破片(設(shè)定值≥)、機械溢流閥和多級壓力傳感器構(gòu)成冗余保護。例如,某型號試驗機可對LNG儲罐進行40MPa的水壓測試,全程數(shù)據(jù)記錄符合ASMEBPVCVIII-1規(guī)范。高壓水泵的工作原理與流量控制水壓試驗機的加壓**是高壓柱塞泵,其工作原理為:吸水階段:電機驅(qū)動曲軸帶動柱塞回退,泵腔容積增大形成負壓,進水閥打開吸入常壓水。壓縮階段:柱塞前進時進水閥關(guān)閉,出水閥受壓力頂開,水被壓縮后進入蓄能器或試件。流量調(diào)節(jié):通過變頻器改變電機轉(zhuǎn)速(如0~1450r/min),實現(xiàn)流量。關(guān)鍵技術(shù)包括:柱塞密封:采用碳化鎢-聚四氟乙烯組合密封,壽命>10?次循環(huán)。脈動抑制:蓄能器(氮氣背壓式)可減少壓力波動至±。某核電管道試驗機采用三缸并聯(lián)泵,流量均勻性達98%。 適用于閥門、鍋爐、汽車零部件等多種產(chǎn)品的出廠壓力測試。

隨著ISO 15848、ASME BPVC VIII等國際標(biāo)準(zhǔn)對承壓設(shè)備泄漏率要求提升至0.001mL/min·m級別,水壓試驗機正從基礎(chǔ)壓力測試向高精度智能檢測轉(zhuǎn)型。傳統(tǒng)手動測試無法滿足核電閥門、航天燃料艙等關(guān)鍵部件在200MPa超高壓下的微泄漏檢測需求,驅(qū)動機電液一體化試驗機滲透率增長。例如,歐盟PED指令要求壓力容器制造商必須配備自動保壓測試系統(tǒng),推動全球試驗機市場年復(fù)合增長率達9.2%。預(yù)計到2030年,高精度水壓試驗機在特種設(shè)備領(lǐng)域的應(yīng)用規(guī)模將突破82億美元,其中數(shù)字化測試系統(tǒng)占比將超60%。

通過精密壓力傳感器實時監(jiān)測試件內(nèi)壓力變化,微小泄漏會導(dǎo)致壓力下降,從而被識別。江蘇水壓試驗機型號制造商

水壓試驗機的工作原理基于帕斯卡定律,其系統(tǒng)構(gòu)成是一個精密的機電液一體化工程。整個系統(tǒng)通常由動力單元、壓力容器與夾具、測量控制系統(tǒng)和安全防護裝置四大部分組成。動力單元的**是高壓泵,它如同設(shè)備的“心臟”,負責(zé)將普通的水加壓至數(shù)十甚至數(shù)百兆帕的極高壓力。壓力容器與夾具則負責(zé)安全、無泄漏地固定被測試工件。而測量控制系統(tǒng)是設(shè)備的“大腦”,它通過高精度的壓力傳感器和流量傳感器實時采集壓力數(shù)據(jù),并由PLC(可編程邏輯控制器)或工業(yè)計算機進行邏輯判斷與閉環(huán)控制,確保壓力能夠按照預(yù)設(shè)的曲線(如勻速升壓、多級保壓)精確運行。同時,為了應(yīng)對高壓可能帶來的風(fēng)險,完備的安全防護,如防爆罩、壓力溢流閥和緊急卸壓按鈕,是必不可少的。整個工作流程可以概括為排氣、加壓、保壓、卸壓四個階段,任何階段的異常都會觸發(fā)系統(tǒng)報警,從而在確保測試準(zhǔn)確性的同時,比較大限度地保障了操作人員與設(shè)備的安全。江蘇水壓試驗機型號制造商

- 安徽仿真模擬電磁兼容性分析 2025-12-21

- 深圳快開門式蒸壓釜技術(shù)特性 2025-12-21

- 北京仿真模擬復(fù)合材料失效分析 2025-12-21

- 江蘇水壓試驗機型號制造商 2025-12-21

- 廣西仿真模擬彈塑性分析 2025-12-20

- 湖南液壓式水壓試驗機 2025-12-20

- 江西快開門式熱壓罐 2025-12-20

- 金華外測法水壓試驗機 2025-12-20

- 江蘇壓力容器ASME設(shè)計服務(wù)咨詢 2025-12-20

- 湖北快開門式滅菌器工藝流程 2025-12-20

- 溫州鋼管探傷機 2025-12-21

- 臺州鋼廠高爐球閥蝶閥維修銷售 2025-12-21

- 福建生鮮枕式包裝機價格 2025-12-21

- 甘肅螺桿真空泵故障 2025-12-21

- 成都五金配件數(shù)控加工廠家直銷 2025-12-21

- 棲霞區(qū)車載乘客信息系統(tǒng)圖片 2025-12-21

- 河南銷售螺旋滑槽安裝 2025-12-21

- 重慶微米級水導(dǎo)激光加工加工樣品展示 2025-12-21

- 天津PLC控制柜功能 2025-12-21

- 張家港比較好的五金配件銷售方法 2025-12-21