杭州金屬結合劑砂輪

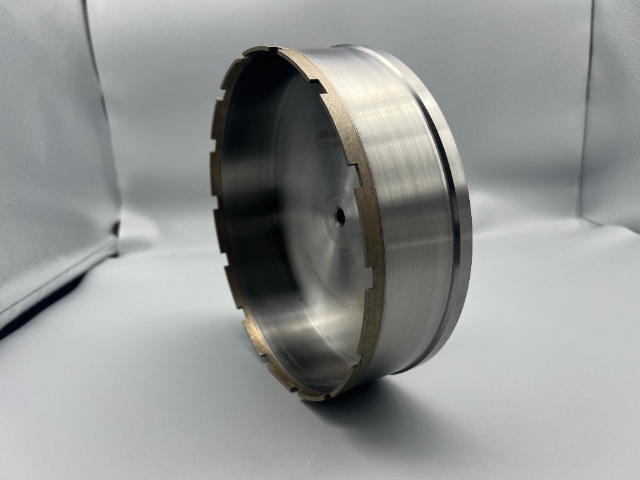

金剛石砂輪的制造工藝主要包括原料準備、配方設計、混合與成型、燒結以及后續加工等步驟。其中,原料準備是關鍵環節,需要選用優良品質的金剛石磨料和合適的結合劑。配方設計則決定了砂輪的性能特點,需要根據具體應用場景進行調整。混合與成型過程中,需要確保金剛石磨料和結合劑均勻分布,并形成一定的形狀和尺寸。燒結則是將成型后的砂輪在高溫下進行熱處理,使其形成堅固的整體。后續加工則包括砂輪的修整、平衡等步驟,以確保其在使用過程中的穩定性和精度。金剛石砂輪可有效減少磨削燒傷和崩邊,提升脆性材料成品率。杭州金屬結合劑砂輪

金剛石砂輪之所以在眾多磨削工具中脫穎而出,得益于其一系列獨特的性能優勢。首先,極高的硬度是金剛石砂輪的明顯特征,金剛石的高硬度使得砂輪能夠輕松應對各種高硬度材料的磨削加工,如硬質合金、陶瓷、寶石等,這些材料用普通砂輪很難進行有效加工,而金剛石砂輪卻能實現高效、精確的磨削。其次,金剛石砂輪具有出色的耐磨性,在磨削過程中,其磨料顆粒的磨損速度相對較慢,能夠長時間保持鋒利的切削刃,從而減少了砂輪的更換頻率,降低了生產成本,提高了生產效率。此外,金剛石砂輪還具備良好的導熱性,在磨削時能夠迅速將產生的熱量傳導出去,避免工件因局部過熱而產生燒傷、裂紋等缺陷,保證了加工質量。同時,其磨削精度高,能夠實現微米級的加工精度,滿足高精度零部件的加工需求。深圳槽磨金剛石砂輪非標定制金剛石砂輪在船舶零件加工中可對船用鋼板等進行切割。

金剛石砂輪在使用過程中,由于磨粒的磨損和脫落,會導致砂輪的形狀和尺寸發生變化,從而影響磨削精度和加工質量。因此,需要對金剛石砂輪進行定期修整。機械修整是一種常用的修整方法,它通過使用專門的修整工具,如金剛石滾輪、油石等,對砂輪表面進行切削和磨削,去除磨損的磨粒和結合劑,恢復砂輪的幾何形狀和尺寸精度。機械修整的優點是修整效率高、操作簡單,適用于各種類型的金剛石砂輪。但是,機械修整可能會在砂輪表面產生微裂紋和熱損傷,影響砂輪的使用壽命。因此,在機械修整過程中,需要控制好修整參數,如修整壓力、修整速度和修整進給量等。

電子半導體行業對產品的微型化、高精度和高可靠性要求極高,金剛石砂輪在該領域的應用具有獨特優勢。在半導體晶圓的加工中,金剛石砂輪可用于晶圓的切片、減薄和拋光等工序。在切片過程中,金剛石砂輪能夠精確地將硅棒等原材料切割成薄片,保證晶圓的厚度均勻性和表面平整度。在減薄工序中,金剛石砂輪能夠快速、均勻地去除晶圓表面的材料,實現晶圓的薄化處理,滿足電子設備對小型化的需求。在拋光工序中,金剛石砂輪能夠獲得極高的表面粗糙度,提高晶圓的光學性能和電學性能,保證半導體器件的質量和可靠性。此外,在電子封裝領域的陶瓷基板、金屬引線框架等零部件的加工中,金剛石砂輪也能夠發揮重要作用。金剛石砂輪的使用壽命相對較長,降低了頻繁更換的成本。

金剛石砂輪的制造工藝是一個復雜而精細的過程,主要包括基體加工、結合劑制備、磨料篩選與配比、成型、燒結或固化等多個環節。首先,基體加工是制造砂輪的基礎步驟,需要根據砂輪的規格和設計要求,對金屬基體進行車削、銑削、鉆孔等加工操作,確保基體的尺寸精度和表面質量符合標準。結合劑制備也是關鍵環節之一,不同類型的結合劑制備方法有所不同。金屬結合劑通常需要將金屬粉末與適量的粘結劑混合均勻,然后通過壓制或注射成型等方法制成所需形狀的結合劑坯體;樹脂結合劑則是將樹脂、固化劑、填料等按一定比例混合攪拌均勻,制成樹脂結合劑漿料;陶瓷結合劑則需要將陶瓷原料進行球磨、過篩等處理,制備成均勻的陶瓷粉料。金剛石砂輪在核能工業零件加工中可發揮作用。杭州金屬結合劑砂輪

金剛石砂輪在硬質材料的開槽加工中表現出色。杭州金屬結合劑砂輪

金剛石砂輪,作為磨削加工領域中極為重要的一類工具,是以金剛石磨料為關鍵成分,通過特定的結合劑將其牢固地粘結在一起,再經過一系列復雜的成型與固化工藝制作而成。金剛石,這種自然界中已知較硬的物質,賦予了砂輪優越的磨削性能。其構成主要包含三個部分:金剛石磨料、結合劑以及基體。金剛石磨料是砂輪的關鍵,它以微小的顆粒形態均勻分布在砂輪中,直接參與磨削過程,對工件進行切削和去除材料。結合劑則如同“膠水”,將金剛石磨料緊密地粘結在一起,不同類型的結合劑(如樹脂結合劑、金屬結合劑、陶瓷結合劑等)會賦予砂輪不同的性能特點。基體則為砂輪提供了支撐和安裝的基礎,常見的基體材料有鋼、鋁合金等,它需要具備良好的強度和剛性,以確保砂輪在高速旋轉和磨削過程中保持穩定。杭州金屬結合劑砂輪

- 北京端面磨CBN砂輪耐用嗎 2025-12-17

- 深圳金屬開槽CBN砂輪提供商 2025-12-17

- 廣州金屬金剛石磨頭砂輪排名 2025-12-17

- 電鍍CBN砂輪排名 2025-12-17

- 廣州旋轉銼金剛石砂輪源頭廠家 2025-12-16

- 成都曲線磨金剛石砂輪批發 2025-12-16

- 深圳外圓CBN砂輪如何修整 2025-12-16

- 刀具磨CBN砂輪能用多久 2025-12-16

- 上海金屬金剛石開槽砂輪怎么修 2025-12-16

- 深圳磨齒金屬CBN砂輪規格 2025-12-16

- 南山區標準銅編織帶價位 2025-12-17

- 湖州可追溯鉚釘槍 2025-12-17

- 河南專業虎克螺栓供應商 2025-12-17

- 有哪些沖壓模訂制價格 2025-12-17

- 上海好用的智能烹飪設備一般多少錢 2025-12-17

- 東麗區鉆頭哪里買 2025-12-17

- 吉林汽車配件鍛壓哪家好 2025-12-17

- 安徽防水密封圈 2025-12-17

- 工廠用工作臺清潔臺 2025-12-17

- 松江區特點內六角螺絲多少錢 2025-12-17