廣州金屬金剛石磨頭砂輪排名

在汽車制造行業,金剛石砂輪發揮著不可或缺的作用。汽車發動機中的缸體、缸蓋等關鍵零部件,對加工精度和表面質量要求極高。金剛石砂輪憑借其高精度、高效率的磨削性能,能夠滿足這些零部件的加工需求。例如,在缸體的平面磨削中,金屬結合劑金剛石砂輪可以快速去除加工余量,同時保證平面的平整度和粗糙度達到設計要求。對于汽車零部件中的硬質合金刀具、模具等,樹脂結合劑金剛石砂輪則能夠實現對這些高硬度材料的精密磨削,提高刀具和模具的使用壽命和加工精度。此外,隨著汽車輕量化的發展趨勢,越來越多的新型材料如碳纖維復合材料等應用于汽車制造中,金剛石砂輪也能夠對這些新型材料進行有效的加工,為汽車制造行業的創新發展提供了有力支持。金剛石砂輪支持高線速度運行,適配現代高速數控磨床與自動化產線。廣州金屬金剛石磨頭砂輪排名

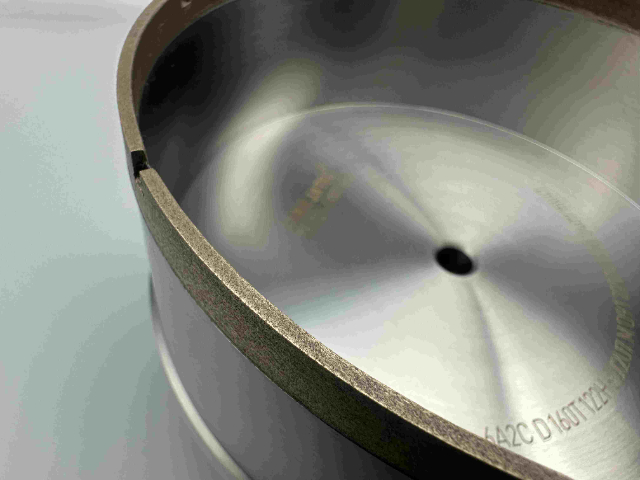

金剛石砂輪的性能指標主要包括硬度、耐磨性、自銳性、切削效率和表面粗糙度等。硬度決定了砂輪對加工材料的切削能力;耐磨性則影響砂輪的使用壽命;自銳性是指砂輪在使用過程中能夠自動露出新的切削刃口,保持切削的鋒利性;切削效率則反映了砂輪對加工材料的去除速率;表面粗糙度則決定了加工后工件的表面質量。這些性能指標相互關聯,共同影響著金剛石砂輪的使用效果。選擇合適的金剛石砂輪,需要根據加工材料、加工方式、加工精度和表面粗糙度要求等多方面因素進行綜合考慮。北京旋轉銼金剛石砂輪提供商金剛石砂輪在渦輪葉片加工中可提高葉片的表面質量。

在實際生產中,正確選用金剛石砂輪對于保證加工質量和提高生產效率至關重要。選用金剛石砂輪時,需要考慮多個因素。首先是加工材料的性質,不同材料的硬度、韌性、脆性等不同,需要選擇不同類型的金剛石砂輪。例如,加工硬質合金時,適合選用金屬結合劑金剛石砂輪;加工光學玻璃時,則更適合選用樹脂結合劑金剛石砂輪。其次是加工精度和表面質量要求,對于高精度、高表面質量的加工,需要選擇粒度細、結合劑把持力好的砂輪。此外,還需要考慮加工設備的性能、加工工藝參數等因素。同時,還需要根據砂輪的規格、尺寸、形狀等要求進行選擇,確保砂輪能夠與加工設備良好匹配,實現高效、穩定的加工。

金剛石砂輪的磨料選擇是決定其磨削性能的關鍵因素之一。在選擇金剛石磨料時,需要考慮多個方面的要點。首先是磨料的粒度,粒度的大小直接影響砂輪的磨削精度和表面粗糙度。一般來說,粒度越細,磨削后的工件表面粗糙度越低,但磨削效率會相應降低;粒度越粗,磨削效率越高,但表面粗糙度會增大。因此,需要根據具體的加工要求選擇合適的粒度。其次是磨料的濃度,濃度是指單位體積內金剛石磨料的含量,濃度過高會導致砂輪成本增加,且容易堵塞;濃度過低則會影響磨削效率和砂輪的使用壽命。此外,磨料的晶體形態和強度也不容忽視,具有完整八面體晶體形態的金剛石磨料通常具有較高的強度和耐磨性,能夠提供更好的磨削效果。同時,還要考慮磨料與結合劑的相容性,確保兩者能夠良好結合,發揮較佳性能。金剛石砂輪的使用壽命相對較長,降低了頻繁更換的成本。

金剛石砂輪的濃度是指金剛石磨料在砂輪工作層中所占的體積百分比。濃度的高低直接影響砂輪的磨削性能和使用壽命。一般來說,濃度越高,砂輪中含有的金剛石磨料越多,磨削能力越強,使用壽命也相對較長。但濃度過高也會導致砂輪的成本增加,并且在磨削過程中容易產生較大的磨削力和磨削熱,對工件和砂輪本身造成不利影響。相反,濃度過低則砂輪的磨削能力不足,需要頻繁更換砂輪,降低加工效率。因此,在選擇金剛石砂輪的濃度時,需要綜合考慮工件材料、加工精度、加工效率以及成本等因素。對于硬脆材料的大批量加工,可選擇較高濃度的砂輪;而對于一些精密零件的小批量加工,則可選擇適當濃度的砂輪以滿足加工要求。金剛石砂輪的磨料分布均勻,有助于提高磨削質量。浙江砂輪生產商

金剛石砂輪在鋼絲繩加工中可對鋼絲繩進行切割。廣州金屬金剛石磨頭砂輪排名

陶瓷結合劑金剛石砂輪結合了樹脂結合劑和金屬結合劑的一些優點,具有較高的強度、硬度和良好的化學穩定性。它的結合劑在高溫下燒結而成,使得砂輪的結構更加致密,磨料把持力更強。陶瓷結合劑金剛石砂輪在磨削過程中能夠保持較好的形狀精度和尺寸穩定性,適合用于高精度、高速度的磨削加工。在半導體行業的硅片加工中,陶瓷結合劑金剛石砂輪能夠實現對硅片的精密磨削,保證硅片的厚度均勻性和表面平整度,滿足半導體芯片制造的高要求。在光學晶體加工領域,它也能夠精確地加工出光學晶體的形狀和光學面,提高光學晶體的光學性能和質量。同時,陶瓷結合劑金剛刀砂輪還具有良好的耐磨性和耐腐蝕性,能夠在惡劣的加工環境中長期使用。廣州金屬金剛石磨頭砂輪排名

- 北京端面磨CBN砂輪耐用嗎 2025-12-17

- 深圳金屬開槽CBN砂輪提供商 2025-12-17

- 廣州金屬金剛石磨頭砂輪排名 2025-12-17

- 電鍍CBN砂輪排名 2025-12-17

- 廣州旋轉銼金剛石砂輪源頭廠家 2025-12-16

- 成都曲線磨金剛石砂輪批發 2025-12-16

- 深圳外圓CBN砂輪如何修整 2025-12-16

- 刀具磨CBN砂輪能用多久 2025-12-16

- 上海金屬金剛石開槽砂輪怎么修 2025-12-16

- 深圳磨齒金屬CBN砂輪規格 2025-12-16

- 北京窗口精密光學器件定制廠家 2025-12-17

- 南山區標準銅編織帶價位 2025-12-17

- 湖州可追溯鉚釘槍 2025-12-17

- 河南專業虎克螺栓供應商 2025-12-17

- 有哪些沖壓模訂制價格 2025-12-17

- 上海好用的智能烹飪設備一般多少錢 2025-12-17

- 東麗區鉆頭哪里買 2025-12-17

- 吉林汽車配件鍛壓哪家好 2025-12-17

- 安徽防水密封圈 2025-12-17

- 工廠用工作臺清潔臺 2025-12-17