江西穩定等離子體粉末球化設備設備

設備的智能化控制系統隨著人工智能技術的發展,等離子體粉末球化設備可以采用智能化控制系統。智能化控制系統利用機器學習、深度學習等算法,對設備的運行數據進行分析和學習,實現設備運行參數的自動優化和故障預測。例如,系統可以根據粉末的球化效果自動調整等離子體功率、送粉速率等參數,提高設備的生產效率和產品質量。等離子體球化與粉末的催化性能在催化領域,粉末材料的催化性能是關鍵指標之一。等離子體球化技術可以改善粉末的催化性能。例如,采用等離子體球化技術制備的球形催化劑載體,具有較大的比表面積和良好的孔結構,能夠提高催化劑的活性位點數量,從而提高催化性能。通過控制球化工藝參數,可以優化催化劑載體的微觀結構,進一步提高其催化性能。該設備在醫療器械領域的應用,提升了產品質量。江西穩定等離子體粉末球化設備設備

等離子體球化技術設備的社會效益與前景等離子體粉末球化技術具有廣泛的應用前景,能夠為航空航天、電子信息、生物醫療、能源等領域提供高性能的粉末材料。該技術的發展不僅可以提高相關產品的性能和質量,還可以推動相關產業的技術升級和創新發展。同時,等離子體球化技術還具有節能環保的優點,符合可持續發展的要求。隨著技術的不斷進步和成本的降低,等離子體球化技術將在更多的領域得到應用,為社會經濟的發展做出更大的貢獻。深圳技術等離子體粉末球化設備技術設備的維護簡單,降低了企業的運營成本。

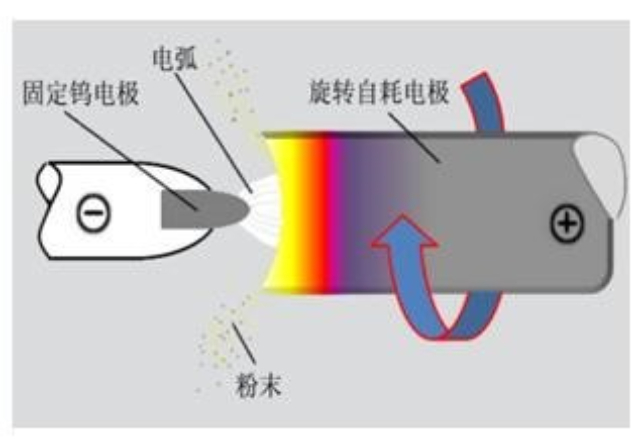

等離子體功率密度分布等離子體功率密度分布對粉末球化效果有著***影響。在等離子體炬內,不同位置的功率密度存在差異,這會導致粉末顆粒受熱不均勻。靠近等離子體中心區域的功率密度較高,粉末顆粒能夠快速吸熱熔化;而邊緣區域的功率密度較低,粉末顆粒可能無法充分熔化。為了解決這一問題,需要優化等離子體發生器的結構,使功率密度分布更加均勻。例如,采用特殊的電極形狀和磁場分布,調整等離子體的形成和擴散過程,從而提高粉末球化的均勻性。粉末顆粒在等離子體中的運動軌跡粉末顆粒在等離子體中的運動軌跡決定了其在等離子體中的停留時間和受熱情況。粉末顆粒的運動受到多種力的作用,包括重力、氣流拖曳力、電磁力等。通過調整載氣的流量和方向,可以控制粉末顆粒的運動軌跡,使其在等離子體中停留適當的時間,充分吸熱熔化。例如,在感應等離子體球化過程中,合理設計載氣系統,使粉末顆粒能夠均勻地穿過等離子體炬高溫區域,提高球化效果。

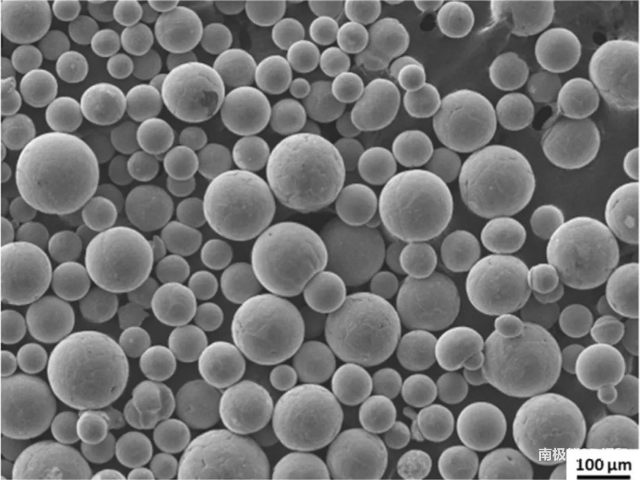

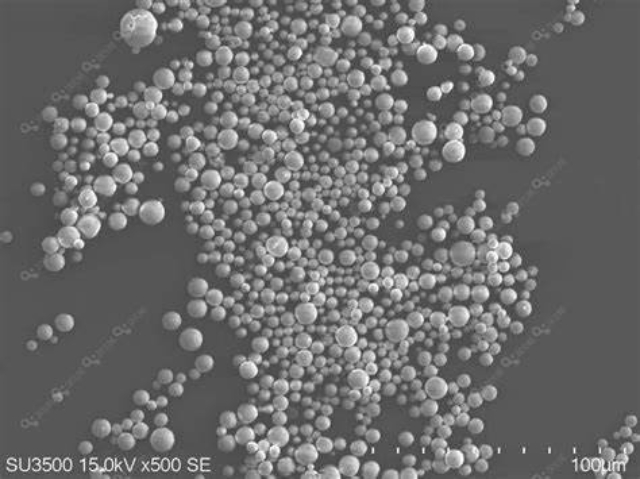

原料粉體特性原料粉體的特性,如成分、粒度分布等,對球化效果也有重要影響。粒徑尺寸及其分布均勻的原料球化效果更好。例如,在制備球形鎢粉的過程中,鎢粉的球化率和球形度與送粉速率、載氣量、原始粒度、粒度分布等工藝參數密切相關。粒度分布均勻的原料在等離子體炬內更容易均勻受熱熔化,從而形成球形度高的粉末顆粒。等離子體功率調控等離子體功率決定了等離子體炬的溫度和能量密度。提高等離子體功率可以增**末顆粒的吸熱量,促進粉末的熔化和球化。但過高的功率會導致等離子體炬溫度過高,使粉末顆粒過度蒸發或發生化學反應,影響粉末的質量。因此,需要根據原料粉體的特性和球化要求,合理調控等離子體功率。設備的生產過程可視化,便于管理和控制。

粉末表面改性與功能化通過調節等離子體氣氛(如添加氮氣、氫氣),可在球化過程中實現粉末表面氮化、碳化或包覆處理。例如,在氧化鋁粉末表面形成5nm厚的氮化鋁層,提升其導熱性能。12.多尺度粉末處理能力設備可同時處理微米級和納米級粉末。通過分級進料技術,將大顆粒(50μm)和小顆粒(50nm)分別注入不同等離子體區域,實現多尺度粉末的同步球化。13.成本效益分析盡管設備初期投資較高,但長期運行成本低。以鎢粉為例,球化后粉末利用率提高15%,3D打印廢料減少30%,綜合成本降低25%。等離子體粉末球化設備的維護成本低,使用壽命長。深圳高能密度等離子體粉末球化設備廠家

采用模塊化設計,方便設備的維護和升級。江西穩定等離子體粉末球化設備設備

設備熱場模擬與工藝優化采用計算流體動力學(CFD)模擬等離子體炬的熱場分布,結合機器學習算法優化工藝參數。例如,通過模擬發現,當氣體流量與電流強度匹配為1:1.2時,等離子體溫度場均勻性比較好,球化粉末的粒徑偏差從±15%縮小至±3%。粉末功能化涂層技術設備集成等離子體化學氣相沉積(PCVD)模塊,可在球化過程中同步沉積功能涂層。例如,在鎢粉表面沉積厚度為50nm的ZrC涂層,***提升其抗氧化性能(1000℃氧化失重率降低80%),滿足核聚變反應堆***壁材料需求。江西穩定等離子體粉末球化設備設備

- 長沙高透過率氣相沉積 2025-12-20

- 蘇州可定制性氣相沉積裝置 2025-12-20

- 江西高熱源熱等離子體矩設備 2025-12-19

- 等離子體粉末球化設備實驗設備 2025-12-19

- 廣州穩定等離子體碳基產品制備設備實驗設備 2025-12-19

- 長沙可控性等離子體電源實驗 2025-12-19

- 江蘇特殊性質等離子體粉末球化設備實驗設備 2025-12-19

- 無錫技術等離子體碳基產品制備設備設備 2025-12-19

- 山東熱源替換熱等離子體矩廠家 2025-12-19

- 武漢穩定等離子體粉末球化設備研發 2025-12-19

- 天橋區定制安電衛士廠家供應 2025-12-20

- 松江區新型接觸器哪里買 2025-12-20

- 上海智能電控柜生產廠家 2025-12-20

- 普陀區新型高壓直流接價目表 2025-12-20

- 河北直流汽車熔斷器公司 2025-12-20

- 閔行區新型LED照明品牌 2025-12-20

- 天津鋼卷批發價是多少 2025-12-20

- 寧波寫字樓房源管理系統下載 2025-12-20

- 徐匯區銷售波紋管接頭貨源充足 2025-12-20

- 普陀區涂膠顯影加熱盤生產廠家 2025-12-20