武漢穩定等離子體粉末球化設備研發

等離子體化學反應在等離子體球化過程中,可能會發生一些化學反應,如氧化、還原、分解等。這些化學反應會影響粉末的成分和性能。例如,在制備球形鈦粉的過程中,如果等離子體氣氛中含有氧氣,鈦粉可能會被氧化,形成氧化鈦。為了控制等離子體化學反應,需要精確控制等離子體氣氛和溫度。可以通過添加反應氣體或采用真空環境來抑制不必要的化學反應,保證粉末的純度和性能。粉末的團聚與分散在球化過程中,粉末顆粒可能會出現團聚現象,影響粉末的流動性和分散性。團聚主要是由于粉末顆粒之間的范德華力、靜電引力等作用力導致的。為了防止粉末團聚,可以采用表面改性技術,在粉末顆粒表面引入一層分散劑,降低顆粒之間的相互作用力。同時,還可以優化球化工藝參數,如冷卻速度、送粉速率等,減少粉末團聚的可能性。等離子體技術的應用,提升了粉末的耐磨性和強度。武漢穩定等離子體粉末球化設備研發

在航空航天領域,球形鈦粉用于制造輕量化零件,如發動機葉片。例如,采用等離子體球化技術制備的TC4鈦粉,其流動性達28s/50g(ASTM B213標準),松裝密度2.8g/cm3,可顯著提高3D打印構件的致密度。12. 生物醫學領域應用球形羥基磷灰石粉體用于骨修復材料,其球形度>95%可提升細胞相容性。例如,通過優化球化工藝,可使粉末比表面積達50m2/g,孔隙率控制在10-30%,滿足骨組織工程需求。13. 電子工業應用在電子工業中,球形納米銀粉用于制備導電漿料。設備可制備粒徑D50=200nm、振實密度>4g/cm3的銀粉,使漿料固化電阻率降低至5×10??Ω·cm。武漢特殊性質等離子體粉末球化設備方法等離子體技術的引入,推動了粉末冶金行業的發展。

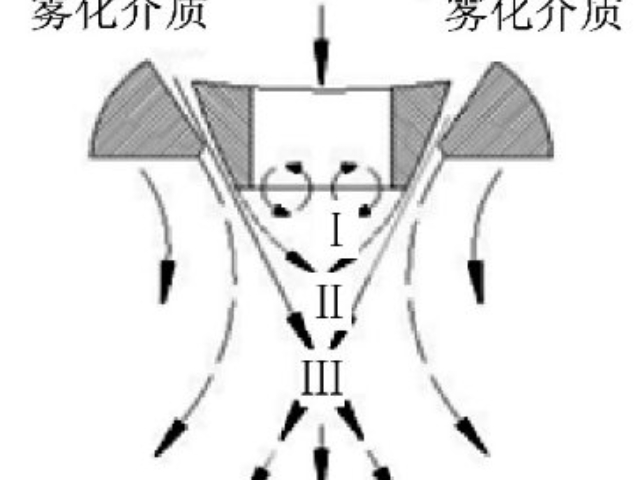

氣體系統作用等離子體球化設備的氣體系統包括工作氣、保護氣和載氣。工作氣用于產生等離子體炬焰,其種類和流量對焰炬溫度有重要影響。保護氣用于使反應室與外界氣氛隔絕,防止粉末氧化。載氣用于將粉末送入等離子體炬內。例如,在射頻等離子體球化過程中,以電離能較低的氬氣作為中心氣建立穩定自持續的等離子體炬,為提高等離子體的熱導率,以氬氣、氫氣的混合氣體為鞘氣,以氬氣為載氣將原料粉末載入等離子體高溫區。送粉速率影響送粉速率是影響球化效果的關鍵工藝參數之一。送粉速率過快會導致粉末顆粒在等離子體炬內停留時間過短,無法充分吸熱熔化,從而影響球化效果。送粉速率過慢則會使粉末顆粒在等離子體炬內過度加熱,導致顆粒長大或團聚。例如,在感應等離子體球化鈦粉的過程中,送粉速率增大和載氣流量增大均會導致球化率降低,松裝密度也隨之降低。因此,需要選擇合適的送粉速率,以保證粉末顆粒能夠充分球化。

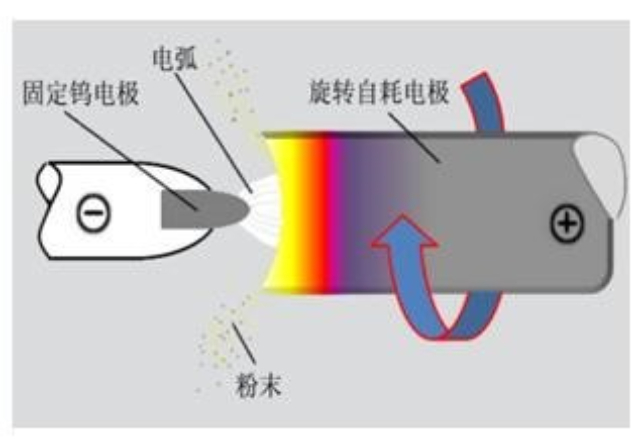

等離子體爐通過氣體放電或高頻電磁場將工作氣體(如氬氣、氮氣、氫氣等)電離,形成高溫等離子體(溫度可達5000℃至數萬攝氏度)。等離子體中的電子、離子和中性粒子通過碰撞傳遞能量,實現對物料的加熱、熔融或表面處理。根據等離子體產生方式,可分為電弧等離子體爐、射頻等離子體爐和微波等離子體爐。2.結構組成等離子體發生器:**部件,通過電弧、射頻或微波激發氣體電離。爐體:耐高溫材料(如石墨、氧化鋁)制成,分為真空型和常壓型。電源系統:提供電弧放電或高頻電磁場能量,電壓和頻率根據工藝需求調節。氣體供給系統:控制工作氣體的流量和成分,部分工藝需混合多種氣體。冷卻系統:防止爐體和電極過熱,通常采用水冷或風冷。控制系統:監測溫度、壓力、氣體流量等參數,實現自動化控制。3.關鍵技術參數溫度范圍:5000℃至數萬攝氏度(取決于等離子體類型和功率)。功率密度:可達10?W/cm3以上,遠高于傳統熱源。氣氛控制:可實現真空、惰性氣體、還原性氣體或氧化性氣體環境。加熱速率:升溫速度快,適合快速燒結或熔融。該設備在電子行業的應用,提升了產品的性能穩定性。

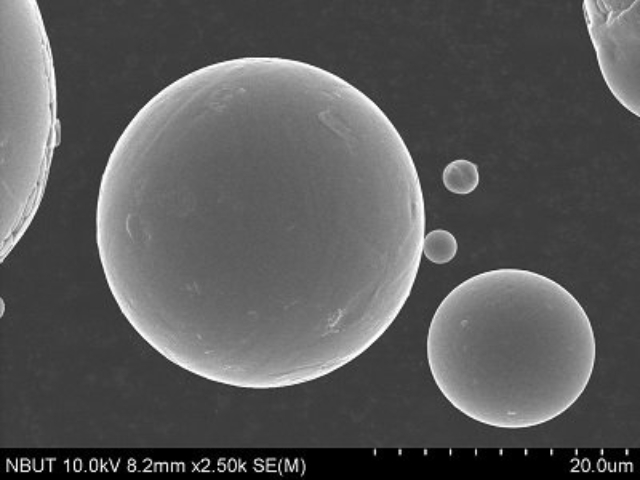

等離子體粉末球化設備基于高溫等離子體的物理化學特性,通過以下技術路徑實現粉末顆粒的球形化:等離子體生成與維持:設備利用高頻感應線圈或射頻電源激發工作氣體(如氬氣、氫氣混合氣體),形成穩定的高溫等離子體炬,其**溫度可達10,000 K以上,具備高焓值和能量密度。粉末輸送與加熱:待處理粉末通過載氣(如氬氣)輸送至等離子體高溫區。粉末顆粒在極短時間內吸收等離子體輻射、對流及傳導的熱量,表面或整體熔融為液態。表面張力驅動球形化:熔融態粉末在表面張力作用下自發收縮為球形液滴,此過程由等離子體的高溫梯度加速,確保液滴形態快速穩定。驟冷凝固:球形液滴脫離等離子體后,進入急冷室或熱交換器,在毫秒級時間內冷卻固化,形成高球形度、低缺陷的粉末顆粒。粉末收集與尾氣處理:球形粉末通過旋風分離器或粉末收集系統回收,尾氣經除塵、凈化后排放,確保工藝環保性。等離子體技術能夠有效改善粉末的流動性和堆積性。江蘇可定制等離子體粉末球化設備實驗設備

該設備采用先進的等離子體技術,確保粉末均勻加熱。武漢穩定等離子體粉末球化設備研發

技術優勢:高溫高效:等離子體炬溫度可調,適應不同熔點材料的球化需求。純度高:無需添加粘結劑,避免雜質引入,球化后粉末純度與原始材料一致。球形度優異:表面張力主導的球形化機制使粉末球形度≥98%,流動性***提升。粒徑可控:通過調整等離子體功率、載氣流量和送粉速率,可制備1-100μm范圍內的微米級或納米級球形粉末。應用領域:該技術廣泛應用于航空航天(如高溫合金粉末)、3D打印(如鈦合金、鋁合金粉末)、電子封裝(如銀粉、銅粉)、生物醫療(如鈦合金植入物粉末)等領域,***提升材料性能與加工效率。此描述融合了等離子體物理特性、材料熱力學及工程化應用,突出了技術原理的**邏輯與工業化價值。武漢穩定等離子體粉末球化設備研發

- 江西高熱源熱等離子體矩設備 2025-12-19

- 等離子體粉末球化設備實驗設備 2025-12-19

- 廣州穩定等離子體碳基產品制備設備實驗設備 2025-12-19

- 長沙可控性等離子體電源實驗 2025-12-19

- 江蘇特殊性質等離子體粉末球化設備實驗設備 2025-12-19

- 無錫技術等離子體碳基產品制備設備設備 2025-12-19

- 山東熱源替換熱等離子體矩廠家 2025-12-19

- 武漢穩定等離子體粉末球化設備研發 2025-12-19

- 平頂山安全等離子體粉末球化設備工藝 2025-12-19

- 蘇州等離子氣相沉積技術 2025-12-19

- 佛山高壓直流電源說明書 2025-12-19

- 武漢進口勞保用品批發廠家 2025-12-19

- 穩壓穩流直流穩壓電源多少錢 2025-12-19

- 嘉定區優勢藥包材預處理高壓釜報價 2025-12-19

- 重慶玻璃鋼單相電表箱生產廠家 2025-12-19

- 吉林間歇輪轉UV固化應用 2025-12-19

- 北侖區鋁壓鑄模具哪家好 2025-12-19

- 中穎BMS管理系統工作原理 2025-12-19

- 廣東工廠自動化控制柜什么價格 2025-12-19

- 嘉定區高科技清洗劑 2025-12-19