無錫可定制等離子體粉末球化設備裝置

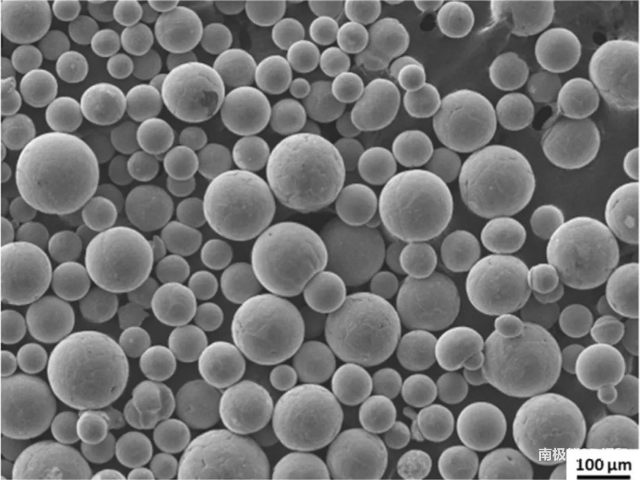

球形鋁合金粉體用于SLM 3D打印,其流動性提升使鋪粉均勻性達98%,打印件抗拉強度達400MPa,延伸率12%。例如,制備的汽車發動機活塞毛坯重量減輕30%,散熱性能提升25%。 海洋工程應用球形鎳基合金粉體用于海水腐蝕防護涂層,其耐蝕性提升2個數量級。例如,在深海管道上應用該涂層,可使服役壽命延長至50年,維護成本降低60%。石油化工應用球形鎢鉻鈷合金粉體用于高溫閥門密封面,其耐磨性提升3倍。例如,在加氫反應器閥門上應用該材料,可使密封面使用壽命延長至8年,泄漏率降低至1×10??Pa·m3/s。等離子體粉末球化設備適用于多種金屬和合金材料。無錫可定制等離子體粉末球化設備裝置

設備維護與壽命管理建立設備維護數據庫,記錄運行參數和維護歷史。通過數據分析,預測設備壽命,制定預防性維護計劃。粉末應用研發與技術支持為客戶提供粉末應用研發服務,幫助客戶開發新產品。例如,為某電子企業定制了高導電性球化銅粉。設備升級與技術迭代定期推出設備升級方案,提升設備性能和功能。例如,升級后的設備可處理更小粒徑的粉末(如10nm)。粉末市場趨勢與需求分析密切關注粉末市場動態,分析客戶需求變化。例如,隨著新能源汽車的發展,對高能量密度電池材料的需求激增。設備能效優化與節能措施通過優化等離子體發生器結構和控制算法,降低能耗。例如,采用新型電極材料,減少能量損耗。九江高效等離子體粉末球化設備工藝該設備的操作界面友好,便于用戶進行實時監控。

能量利用效率能量利用效率是衡量等離子體粉末球化設備經濟性的重要指標之一。提高能量利用效率可以降低生產成本,減少能源消耗。能量利用效率受到多種因素的影響,如等離子體功率、送粉速率、冷卻方式等。為了提高能量利用效率,需要優化設備的結構和運行參數,減少能量損失。例如,采用高效的等離子體發生器和冷卻系統,合理控制送粉速率和等離子體功率等。自動化控制技術自動化控制技術可以提高等離子體粉末球化設備的生產效率和產品質量穩定性。通過采用先進的傳感器、控制器和執行器,實現對設備運行參數的實時監測和自動調節。例如,可以根據粉末的球化效果自動調整等離子體功率、送粉速率和冷卻速度等參數,保證產品質量的一致性。同時,自動化控制技術還可以實現設備的遠程監控和操作,提高生產管理的效率。

粉末的雜質含量控制粉末中的雜質含量會影響其性能和應用。在等離子體球化過程中,需要嚴格控制粉末的雜質含量。一方面,要保證原料粉末的純度,避免引入過多的雜質。另一方面,要防止在球化過程中產生新的雜質。例如,在制備球形鎢粉的過程中,通過優化球化工藝參數,可以降低粉末中碳和氧等雜質的含量。等離子體球化與粉末的相組成等離子體球化過程可能會影響粉末的相組成。不同的球化工藝參數會導致粉末發生不同的相變。例如,在制備球形陶瓷粉末時,通過調整等離子體溫度和冷卻速度,可以控制陶瓷粉末的相組成,從而獲得具有特定性能的粉末。了解等離子體球化與粉末相組成的關系,對于開發具有特定性能的粉末材料具有重要意義。等離子體技術的應用,提升了粉末的耐磨性和強度。

等離子體球化與粉末的磁性能對于一些具有磁性的粉末材料,等離子體球化過程可能會影響其磁性能。例如,在制備球形鐵基合金粉末時,球化工藝參數會影響粉末的晶粒尺寸和微觀結構,從而影響其磁飽和強度和矯頑力。通過優化等離子體球化工藝,可以制備出具有特定磁性能的球形粉末,滿足電子、磁性材料等領域的應用需求。設備的可擴展性與靈活性隨著市場需求的不斷變化,等離子體粉末球化設備需要具備良好的可擴展性和靈活性。設備應能夠適應不同種類、不同粒度范圍的粉末球化需求。例如,通過更換不同的等離子體發生器和加料系統,設備可以實現對多種金屬、陶瓷粉末的球化處理。同時,設備還應具備靈活的工藝參數調整能力,以滿足不同用戶對粉末性能的個性化要求。設備的能耗低,符合現代環保要求,減少了排放。平頂山技術等離子體粉末球化設備方法

等離子體技術能夠快速達到高溫,縮短了球化時間。無錫可定制等離子體粉末球化設備裝置

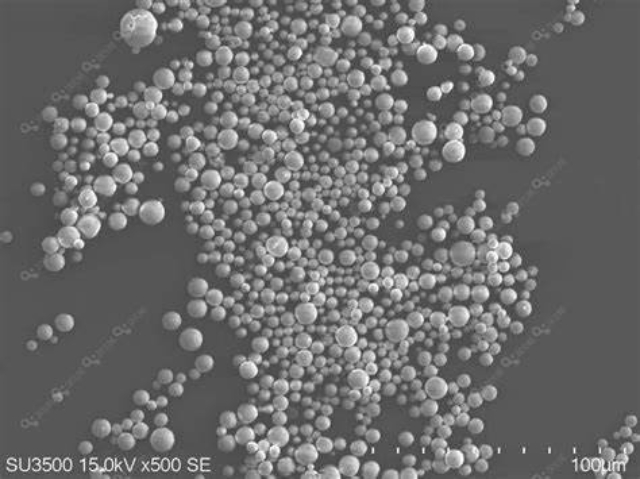

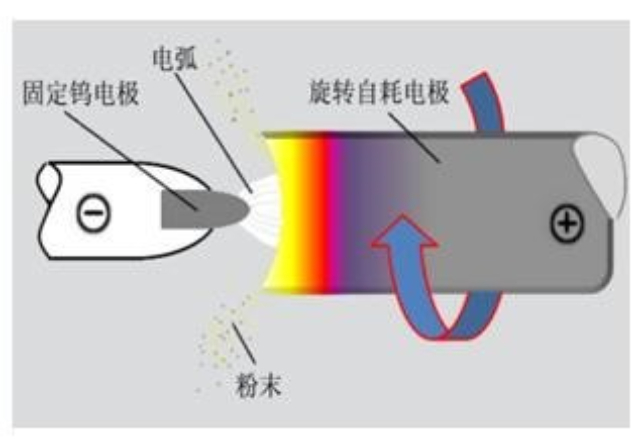

等離子體炬作為能量源,其功率范圍覆蓋15kW至200kW,頻率2.5-7MHz,可產生直徑50-200mm的穩定等離子體焰流。球化室配備熱電偶實時監測溫度,確保溫度梯度維持在10?-10?K/m。送粉系統采用螺旋進給或氣動輸送,載氣流量0.5-25L/min,送粉速率1-50g/min,通過調節參數可控制粉末熔融程度。急冷系統采用水冷或液氮冷卻,冷卻速率達10?K/s,確保球形度≥98%。設備采用多級溫控策略:等離子體炬溫度通過功率調節(28-200kW)與氣體配比(Ar/He/H?)協同控制;球化室溫度由熱電偶反饋至PID控制器,實現±10℃精度;急冷系統采用閉環水冷循環,冷卻水流量2-10L/min。例如,在制備鎢粉時,通過優化等離子體功率至45kW、氬氣流量25L/min,可將粉末氧含量降至0.08%,球形度達98.3%。無錫可定制等離子體粉末球化設備裝置

- 長沙高透過率氣相沉積 2025-12-20

- 江西高熱源熱等離子體矩設備 2025-12-19

- 等離子體粉末球化設備實驗設備 2025-12-19

- 廣州穩定等離子體碳基產品制備設備實驗設備 2025-12-19

- 長沙可控性等離子體電源實驗 2025-12-19

- 江蘇特殊性質等離子體粉末球化設備實驗設備 2025-12-19

- 無錫技術等離子體碳基產品制備設備設備 2025-12-19

- 山東熱源替換熱等離子體矩廠家 2025-12-19

- 武漢穩定等離子體粉末球化設備研發 2025-12-19

- 平頂山安全等離子體粉末球化設備工藝 2025-12-19

- 閔行區新型LED照明品牌 2025-12-20

- 4表位單相電表箱生產廠家 2025-12-20

- 常州鋰電池PACK自動生產線節能規范 2025-12-20

- 值得信賴的繁易物聯網云平臺對接步驟 2025-12-20

- 江蘇膜結構電瓶車充電樁企業 2025-12-20

- 裝配式國產化工控機制造價格 2025-12-20

- 歷城區品牌安電衛士圖片 2025-12-20

- 杭州機械壓鑄模具技術指導 2025-12-20

- 潮州藍色透明防靜電PC板定做 2025-12-20

- 靜安區品牌高壓直流接廠家現貨 2025-12-20