平頂山高透過率氣相沉積技術

氣相沉積技術中的金屬有機氣相沉積(MOCVD)是一種重要的制備方法,特別適用于制備高純度、高結晶度的化合物薄膜。MOCVD通過精確控制金屬有機化合物和氣體的反應過程,可以實現薄膜的均勻沉積和優異性能。氣相沉積技術中的原子層沉積(ALD)是一種具有原子級精度的薄膜制備方法。通過逐層沉積的方式,ALD可以制備出厚度精確控制、均勻性極好的薄膜,適用于納米電子學、光電子學等領域的高性能器件制備。在氣相沉積過程中,選擇合適的催化劑或添加劑可以有效提高沉積速率和薄膜質量。催化劑可以降低反應活化能,促進氣態原子或分子的反應;而添加劑則有助于改善薄膜的結晶性和致密度。常壓化學氣相沉積操作相對簡便。平頂山高透過率氣相沉積技術

隨著科技的進步,氣相沉積技術也在不斷創新和發展。新型的沉積設備、工藝和材料的出現,為氣相沉積技術的應用提供了更廣闊的空間。氣相沉積技術在航空航天領域具有廣泛應用。通過制備高溫抗氧化涂層、防腐蝕涂層等,提高了飛機、火箭等航空器的性能和可靠性。在電子器件制造中,氣相沉積技術也發揮著重要作用。通過制備高質量的導電薄膜、絕緣薄膜等,提高了電子器件的性能和穩定性。此外,氣相沉積技術還可用于制備光學薄膜、太陽能電池板等功能性材料,為新能源、節能環保等領域的發展提供了有力支持。平頂山高透過率氣相沉積技術原子層氣相沉積能實現原子級別的控制。

選擇性沉積與反應:某些氣體組合可能會在特定材料上發生選擇性的化學反應,從而實現選擇性的沉積。這對于在復雜結構上沉積薄膜或在特定區域上形成薄膜非常重要。副產物控制:CVD過程中會產生副產物,如未反應的氣體、分解產物等。合理的氣體混合比例可以減少副產物的生成,提高沉積的純度和效率。化學計量比:對于實現特定化學計量比的薄膜(如摻雜半導體),精確控制氣體混合比例是至關重要的。這有助于實現所需的電子和光學性能。反應溫度與壓力:氣體混合比例有時也會影響所需的反應溫度和壓力。這可能會影響沉積過程的動力學和熱力學特性。

溫度是影響氣相沉積過程的另一個關鍵因素。沉積溫度不僅影響原子的蒸發速率和擴散能力,還決定了原子在基體表面的遷移和結合方式。通過精確控制沉積溫度,可以優化薄膜的結晶度、致密性和附著力。同時,溫度的均勻性和穩定性也是保證薄膜質量的重要因素。在氣相沉積技術中,基體的表面狀態對薄膜的生長和質量有著重要影響。基體的表面清潔度、粗糙度和化學性質都會影響薄膜的附著力和均勻性。因此,在氣相沉積前,需要對基體進行嚴格的預處理,如清洗、拋光和化學處理等,以確保薄膜的制備質量。化學氣相沉積利用化學反應在基材表面形成薄膜。

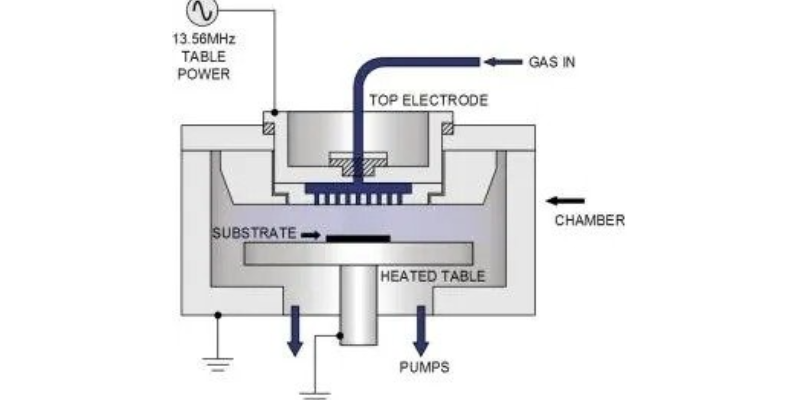

氣相沉積技術**原***相沉積技術通過氣相中的物理或化學過程改變工件表面成分,形成具有特殊性能的金屬或化合物涂層。其**在于將氣態物質傳輸至工件表面,經吸附、反應或冷凝形成固態薄膜。例如,化學氣相沉積(CVD)中,反應氣體在高溫下擴散至基體表面,發生化學反應生成固態沉積物;物***相沉積(PVD)則通過蒸發、濺射或離子化將固態材料轉化為氣態原子,經低壓傳輸后在基體表面冷凝成膜。該技術廣泛應用于航空航天、電子器件、模具強化等領域,可制備耐磨、耐腐蝕、光學或電學性能優異的涂層,***提升材料使用壽命與功能特性。氣相沉積的薄膜可以用于制造高效的光電器件。平頂山高透過率氣相沉積技術

氣相沉積技術可提升材料的耐磨性能。平頂山高透過率氣相沉積技術

氣相沉積技術具有許多優點,但也存在一些局限性。其主要優點包括:首先,CVD能夠在復雜的基材表面上實現均勻的薄膜沉積,適合各種形狀的材料;其次,CVD沉積的薄膜通常具有良好的附著力和致密性,能夠滿足高性能應用的需求;蕞后,CVD工藝的可控性較強,可以通過調節反應氣體的種類、流量和溫度等參數來優化薄膜的特性。然而,CVD也存在一些缺點,如設備投資成本較高、工藝過程復雜以及某些前驅體的毒性和腐蝕性等問題,這些都需要在實際應用中加以考慮。平頂山高透過率氣相沉積技術

- 江西高熱源熱等離子體矩設備 2025-12-19

- 等離子體粉末球化設備實驗設備 2025-12-19

- 廣州穩定等離子體碳基產品制備設備實驗設備 2025-12-19

- 長沙可控性等離子體電源實驗 2025-12-19

- 江蘇特殊性質等離子體粉末球化設備實驗設備 2025-12-19

- 無錫技術等離子體碳基產品制備設備設備 2025-12-19

- 山東熱源替換熱等離子體矩廠家 2025-12-19

- 武漢穩定等離子體粉末球化設備研發 2025-12-19

- 平頂山安全等離子體粉末球化設備工藝 2025-12-19

- 蘇州等離子氣相沉積技術 2025-12-19

- 天津營業廳智慧用電系統應用 2025-12-19

- 柱上真空斷路器固體柜開關報價 2025-12-19

- 佛山高壓直流電源說明書 2025-12-19

- 武漢進口勞保用品批發廠家 2025-12-19

- 穩壓穩流直流穩壓電源多少錢 2025-12-19

- 嘉定區優勢藥包材預處理高壓釜報價 2025-12-19

- 重慶玻璃鋼單相電表箱生產廠家 2025-12-19

- 吉林間歇輪轉UV固化應用 2025-12-19

- 北侖區鋁壓鑄模具哪家好 2025-12-19

- 中穎BMS管理系統工作原理 2025-12-19