高透過率氣相沉積裝置

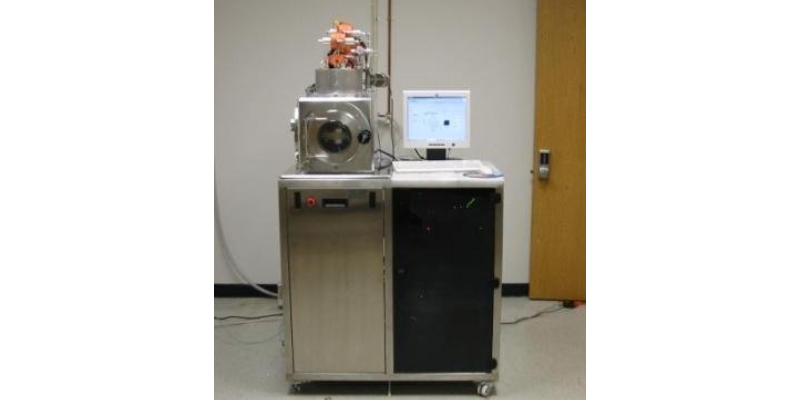

氣相沉積設備的氣路系統經過精心設計,能夠精確控制氣體的流量、組成和混合比例。這有助于實現對沉積過程中化學反應的精確調控,從而制備出具有特定化學成分的薄膜材料。設備的沉積室采用質量材料制造,具有良好的熱穩定性和化學穩定性。同時,沉積室內部結構設計合理,能夠確保沉積過程的均勻性和穩定性。氣相沉積設備通常配備高精度的測量和監控系統,能夠實時檢測沉積過程中的關鍵參數,如溫度、壓力、氣體成分等。這有助于實現對沉積過程的精確控制和優化。利用氣相沉積可在金屬表面制備防護薄膜。高透過率氣相沉積裝置

氣相沉積技術的設備是實現高質量薄膜制備的重要保障。隨著科技的不斷進步,氣相沉積設備也在不斷更新換代。新型設備具有更高的精度、更好的穩定性和更智能的控制系統,為氣相沉積技術的發展提供了有力支持。同時,設備的維護和保養也是確保氣相沉積過程穩定運行的關鍵。氣相沉積技術在多層薄膜制備方面具有獨特優勢。通過精確控制各層的沉積參數和界面結構,可以制備出具有優異性能和穩定性的多層薄膜材料。這些材料在光電器件、傳感器等領域具有廣泛應用前景,為現代科技的發展提供了有力支撐。可定制性氣相沉積廠家在氣相沉積過程中,溫度和壓力的控制非常重要。

在氣相沉積制備多層薄膜時,界面工程是一個關鍵的研究方向。通過優化不同層之間的界面結構和性質,可以實現多層薄膜整體性能的明顯提升。例如,在太陽能電池中,通過調控光電轉換層與電極層之間的界面結構,可以提高電池的光電轉換效率和穩定性。此外,界面工程還可以用于改善薄膜材料的導電性、熱穩定性和機械性能等關鍵指標,為材料性能的進一步優化提供了有力支持。氣相沉積技術的設備設計和優化對于提高制備效率和薄膜質量至關重要。通過改進設備結構、優化工藝參數和引入先進的控制系統,可以實現氣相沉積過程的精確控制和穩定運行。例如,采用高精度的溫控系統和氣流控制系統,可以確保沉積過程中的溫度分布均勻性和氣氛穩定性;同時,引入自動化和智能化技術,可以實現對氣相沉積過程的實時監控和調整,提高制備效率和質量穩定性。

CVD工藝以氣態反應物為前驅體,通過載氣輸送至高溫反應室。反應氣體擴散至基體表面后被吸附,發生化學反應生成固態沉積物,同時釋放氣態副產物。例如,制備TiN涂層時,四氯化鈦(TiCl?)與氮氣(N?)在1000℃下反應,生成TiN并釋放HCl氣體。工藝關鍵參數包括溫度、氣壓和反應時間:高溫促進反應速率,低壓環境提升氣體擴散均勻性,沉積時間決定涂層厚度。該技術適用于半導體、光學器件及耐腐蝕涂層的制備,可實現單層或多層復合結構的精確控制。氣相沉積在半導體工業中不可或缺。

物***相沉積(PVD)技術特征PVD技術通過物理手段將材料從固態轉移至基體表面,全程不涉及化學反應。其**步驟包括材料汽化(蒸發、濺射或電弧法)、氣相傳輸及冷凝沉積。例如,磁控濺射PVD利用磁場約束電子運動,提高靶材離化率至70%以上,制備的TiAlN涂層硬度達3000HV,使刀具壽命提升5-10倍。PVD的優勢在于沉積溫度低(200-600℃),適合聚合物、玻璃等熱敏感材料;且無化學廢料排放,符合環保標準。但PVD的繞鍍性較差,深孔結構需旋轉夾具輔助,且設備成本較高,限制了其在復雜工件中的普及。激光化學氣相沉積可實現局部薄膜沉積。深圳有機金屬氣相沉積科技

選擇合適的氣相沉積方法至關重要。高透過率氣相沉積裝置

氣相沉積技術作為現代材料制備的重要手段,在半導體工業中發揮著舉足輕重的作用。通過精確控制氣相反應條件,可以制備出具有特定晶體結構、電子性能和穩定性的薄膜材料。這些薄膜材料在集成電路、光電器件等領域具有廣泛的應用,為半導體工業的技術進步和產品創新提供了有力支撐。同時,氣相沉積技術還具有高生產效率、低成本等優點,使得其在半導體工業中得到了廣泛的應用和推廣。氣相沉積技術中的化學氣相沉積法是一種廣泛應用的制備技術。通過調整反應氣體的種類、濃度和反應溫度等參數,可以實現對薄膜材料成分、結構和性能的精確控制。這種方法具有制備過程簡單、材料選擇多樣、薄膜質量高等優點,因此在材料科學領域得到了廣泛的應用。此外,化學氣相沉積法還可以與其他制備技術相結合,形成復合制備工藝,以滿足不同應用需求。高透過率氣相沉積裝置

- 長沙高透過率氣相沉積 2025-12-20

- 江西高熱源熱等離子體矩設備 2025-12-19

- 等離子體粉末球化設備實驗設備 2025-12-19

- 廣州穩定等離子體碳基產品制備設備實驗設備 2025-12-19

- 長沙可控性等離子體電源實驗 2025-12-19

- 江蘇特殊性質等離子體粉末球化設備實驗設備 2025-12-19

- 無錫技術等離子體碳基產品制備設備設備 2025-12-19

- 山東熱源替換熱等離子體矩廠家 2025-12-19

- 武漢穩定等離子體粉末球化設備研發 2025-12-19

- 平頂山安全等離子體粉末球化設備工藝 2025-12-19

- 阻燃尼龍軟管報價 2025-12-20

- 江蘇品牌AGV智能機器人設備批發 2025-12-20

- 江蘇硼烷標氣標準氣體/混合氣體生物醫藥 2025-12-20

- 啟東挑選乳化機檢測 2025-12-20

- 河北鐵氟龍 2025-12-20

- 湖南直流汽車熔斷器品牌 2025-12-20

- 浦口區什么是IGBT模塊 2025-12-20

- 吳江區制造熱縮套管商家 2025-12-20

- 內蒙古數據通訊電纜廠家聯系方式 2025-12-20

- 陜西大型UV光固機哪家強 2025-12-20