武漢可定制等離子體粉末球化設備參數

客戶定制與解決方案根據客戶需求,提供從實驗室小試到工業量產的全流程解決方案。例如,為某新能源汽車企業定制了年產10噸的球化硅粉生產線,滿足電池負極材料需求。技術迭代與未來展望下一代設備將集成激光輔助加熱技術,進一步提高球化效率;開發AI驅動的智能控制系統,實現粉末性能的精細預測與優化。18.環境適應性與可靠性設備可在-20℃至60℃環境下穩定運行,濕度耐受范圍達90%。通過模擬極端工況測試,確保設備在高原、沙漠等地區可靠運行。設備的安全防護措施完善,保障操作人員的安全。武漢可定制等離子體粉末球化設備參數

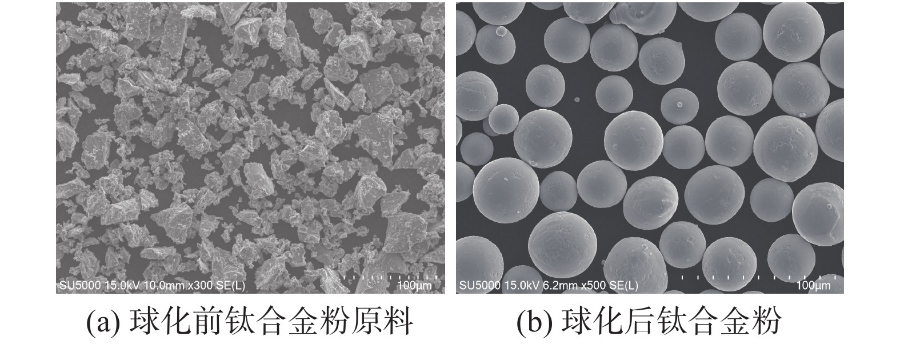

氣體系統作用等離子體球化設備的氣體系統包括工作氣、保護氣和載氣。工作氣用于產生等離子體炬焰,其種類和流量對焰炬溫度有重要影響。保護氣用于使反應室與外界氣氛隔絕,防止粉末氧化。載氣用于將粉末送入等離子體炬內。例如,在射頻等離子體球化過程中,以電離能較低的氬氣作為中心氣建立穩定自持續的等離子體炬,為提高等離子體的熱導率,以氬氣、氫氣的混合氣體為鞘氣,以氬氣為載氣將原料粉末載入等離子體高溫區。送粉速率影響送粉速率是影響球化效果的關鍵工藝參數之一。送粉速率過快會導致粉末顆粒在等離子體炬內停留時間過短,無法充分吸熱熔化,從而影響球化效果。送粉速率過慢則會使粉末顆粒在等離子體炬內過度加熱,導致顆粒長大或團聚。例如,在感應等離子體球化鈦粉的過程中,送粉速率增大和載氣流量增大均會導致球化率降低,松裝密度也隨之降低。因此,需要選擇合適的送粉速率,以保證粉末顆粒能夠充分球化。九江穩定等離子體粉末球化設備廠家設備的生產過程可視化,便于管理和控制。

氣體保護與雜質控制設備配備高純度氬氣循環系統,氧含量≤10ppm,避免粉末氧化。反應室采用真空抽氣與氣體置換技術,進一步降低雜質含量。例如,在鉬粉球化過程中,氧含量從原料的0.3%降至0.02%,滿足航空航天級材料標準。自動化與智能化系統集成PLC控制系統與觸摸屏界面,實現進料速度、氣體流量、電流強度的自動調節。配備在線粒度分析儀和形貌檢測儀,實時反饋球化效果。例如,當檢測到粒徑偏差超過±5%時,系統自動調整進料量或等離子體功率。

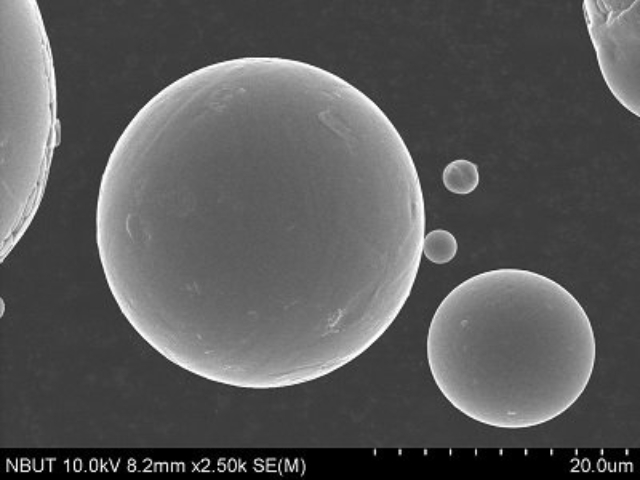

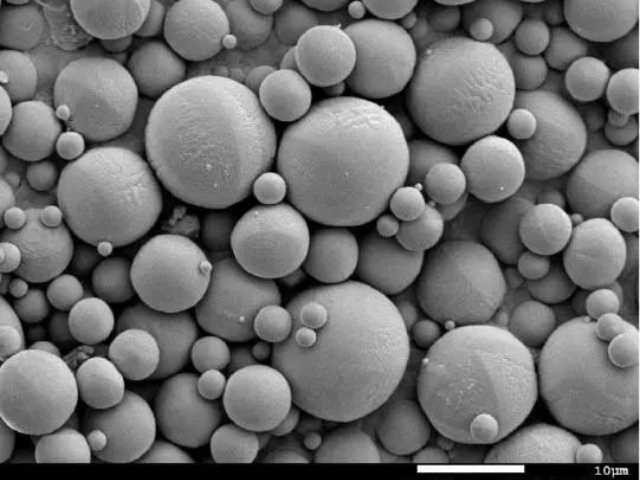

等離子體高溫特性基礎等離子體粉末球化設備的**是利用等離子體的高溫特性。等離子體是物質的第四態,溫度可達10?K以上,具有極高的能量密度。當形狀不規則的粉末顆粒被送入等離子體中時,瞬間吸收大量熱量并達到熔點。例如,在感應等離子體球化法中,原料粉體通過載氣送入感應等離子體炬,在輻射、對流、傳導等機制作用下迅速吸熱熔融。這一過程依賴等離子體炬的高溫環境,其溫度由輸入功率和工作氣體種類共同決定。熔融與表面張力作用粉末顆粒熔融后,在表面張力的驅動下形成球形液滴。表面張力是液體表面層由于分子引力不均衡而產生的沿表面作用于任一界線上的張力,它促使液體表面收縮至**小面積,從而形成球形。在等離子體球化過程中,熔融的粉體顆粒在表面張力作用下縮聚成球形液滴。例如,射頻等離子體球化技術中,粉末顆粒在穿越等離子體時迅速吸熱熔融,在表面張力作用下縮聚成球形,隨后進入冷卻室驟冷凝固。設備的設計符合國際標準,確保產品質量可靠。

設備熱場模擬與工藝優化采用計算流體動力學(CFD)模擬等離子體炬的熱場分布,結合機器學習算法優化工藝參數。例如,通過模擬發現,當氣體流量與電流強度匹配為1:1.2時,等離子體溫度場均勻性比較好,球化粉末的粒徑偏差從±15%縮小至±3%。粉末功能化涂層技術設備集成等離子體化學氣相沉積(PCVD)模塊,可在球化過程中同步沉積功能涂層。例如,在鎢粉表面沉積厚度為50nm的ZrC涂層,***提升其抗氧化性能(1000℃氧化失重率降低80%),滿足核聚變反應堆***壁材料需求。設備的生產效率高,縮短了交貨周期,滿足客戶需求。江蘇可定制等離子體粉末球化設備方法

該設備在航空航天領域的應用前景廣闊。武漢可定制等離子體粉末球化設備參數

設備熱場模擬與工藝優化采用多物理場耦合模擬技術,結合機器學習算法,優化等離子體發生器參數。例如,通過模擬發現,當氣體流量與電流強度匹配為1:1.2時,等離子體溫度場均勻性比較好,球化粉末的粒徑偏差從±15%縮小至±3%。此外,模擬還可預測設備壽命,提前識別電極磨損風險。粉末形貌與性能關聯研究系統研究粉末形貌(球形度、表面粗糙度)與材料性能(流動性、壓縮性)的關聯。例如,發現當粉末球形度>98%時,其休止角從45°降至25°,松裝密度從3.5g/cm3提升至4.5g/cm3。這種高流動性粉末可顯著提高3D打印的鋪粉均勻性,減少孔隙率。武漢可定制等離子體粉末球化設備參數

- 江西高熱源熱等離子體矩設備 2025-12-19

- 等離子體粉末球化設備實驗設備 2025-12-19

- 廣州穩定等離子體碳基產品制備設備實驗設備 2025-12-19

- 長沙可控性等離子體電源實驗 2025-12-19

- 江蘇特殊性質等離子體粉末球化設備實驗設備 2025-12-19

- 無錫技術等離子體碳基產品制備設備設備 2025-12-19

- 山東熱源替換熱等離子體矩廠家 2025-12-19

- 武漢穩定等離子體粉末球化設備研發 2025-12-19

- 平頂山安全等離子體粉末球化設備工藝 2025-12-19

- 蘇州等離子氣相沉積技術 2025-12-19

- 佛山高壓直流電源說明書 2025-12-19

- 穩壓穩流直流穩壓電源多少錢 2025-12-19

- 嘉定區優勢藥包材預處理高壓釜報價 2025-12-19

- 重慶玻璃鋼單相電表箱生產廠家 2025-12-19

- 北侖區鋁壓鑄模具哪家好 2025-12-19

- 中穎BMS管理系統工作原理 2025-12-19

- 廣東工廠自動化控制柜什么價格 2025-12-19

- 嘉定區高科技清洗劑 2025-12-19

- 應急系留系留電源系統偵察 2025-12-19

- 長沙智慧空調集中控制系統 2025-12-19