安徽鏟齒散熱器定制

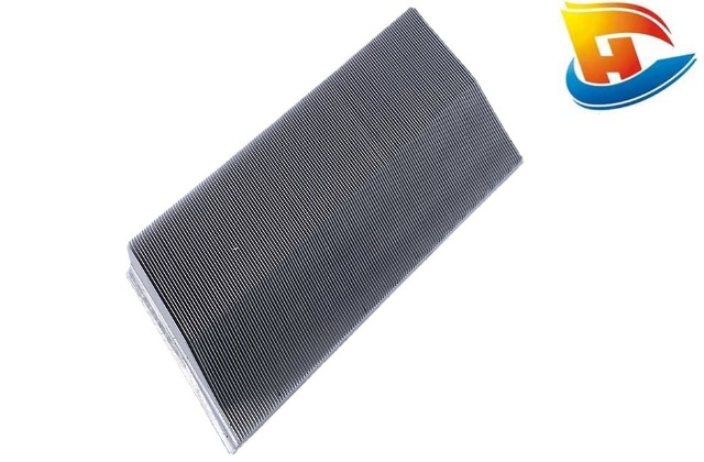

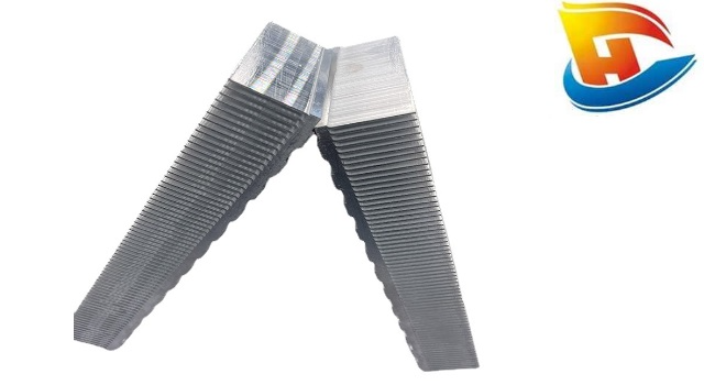

鏟齒散熱器的結構設計需圍繞 “大化散熱面積、優化氣流路徑、降低熱阻” 三大關鍵目標,關鍵設計要素包括齒形、齒高、齒間距、底座厚度及加強結構,各要素的參數選擇需結合實際散熱場景動態調整。齒形設計直接影響氣流流動性與散熱面積,常見齒形有直齒、斜齒、波浪齒:直齒結構簡單、加工便捷,適用于自然對流或低風速強制風冷場景(風速≤2m/s),但氣流易在齒間形成渦流,散熱效率有限;斜齒(傾斜角度 5°~15°)可引導氣流沿齒面流動,減少渦流損失,散熱效率比直齒提升 15%~20%,適用于中高風速場景(2~5m/s);波浪齒通過連續彎曲的齒面進一步增加散熱面積(比直齒增加 25%~30%),同時優化氣流擾動,提升熱對流效率,但加工難度大,成本較高,只適用于高熱流密度場景。鏟齒散熱器適用于多種不同形狀的機器和設備。安徽鏟齒散熱器定制

東莞市錦航五金制品有限公司建立了完善的售前售后支持體系,為客戶提供全流程、各方位的服務,讓客戶在選擇與使用鏟齒散熱器的過程中無后顧之憂。在售前階段,公司的專業技術顧問團隊會與客戶進行深入溝通,了解客戶的設備參數、散熱需求、安裝空間、預算等信息,為客戶提供個性化的鏟齒散熱器解決方案,并提供產品樣品供客戶測試驗證;同時,可根據客戶需求提供散熱仿真分析報告,直觀展示產品的散熱效果,幫助客戶做出決策。在售后階段,錦航提供快速響應的技術支持服務,客戶遇到安裝、使用、維護等方面的問題,可通過電話、郵件、在線客服等多種渠道聯系,技術人員會在 2 小時內給予回復,24 小時內提供解決方案;對于需要現場服務的客戶,公司會安排專業工程師上門指導,確保問題及時解決。此外,公司還建立了客戶檔案,定期對客戶進行回訪,了解產品使用情況,收集客戶反饋,持續改進產品與服務;為客戶提供產品維修、更換、升級等增值服務,滿足客戶的長期需求。錦航的高質量服務體系,不僅提升了客戶滿意度,也為鏟齒散熱器的市場推廣奠定了良好基礎。山西鏟齒散熱器鏟齒散熱器可以實現物理和化學兩種散熱方式。

鏟齒散熱器需與壓鑄散熱器、 extrusion(擠壓)散熱器、均熱板散熱器等常見類型對比,才能在不同場景中精確選型。從加工工藝看,壓鑄散熱器通過模具壓鑄成型,適合大批量生產,但齒形復雜度受限(齒間距通常≥2mm),且存在鑄造缺陷風險(如氣孔導致熱阻升高);擠壓散熱器通過金屬擠壓成型,齒形規整、生產效率高,但只適用于直齒結構,齒高上限較低(通常≤25mm);鏟齒散熱器無需模具,可定制復雜齒形(如斜齒、波浪齒),齒高可達 30mm 以上,靈活性明顯優于前兩者,適合小批量、多規格需求。

鏟齒散熱器的定制化設計需遵循 “需求分析 - 參數計算 - 結構設計 - 仿真驗證 - 樣品測試” 五步流程,確保產品精確匹配應用場景。第一步需求分析,明確主要參數:熱源功率(如 200W)、允許最高溫度(如 85℃)、環境溫度(如 40℃)、安裝空間(如長 120mm× 寬 80mm× 高 30mm)、冷卻方式(自然對流 / 強制風冷)、環境條件(如戶外 / 工業油污)。第二步參數計算,根據熱平衡公式(Q=K×A×ΔT,Q 為功率,K 為散熱系數,A 為散熱面積,ΔT 為溫差)計算所需散熱面積:如 ΔT=45℃(85℃-40℃),強制風冷下 K≈50W/(m2?℃),則 A=200/(50×45)=0.089m2(890cm2),據此確定齒高、齒間距與齒數。第三步結構設計,結合安裝空間與加工工藝:底座厚度 5~6mm(確保導熱效率),齒高 25mm(適配 30mm 總高),齒間距 1.5mm,齒數 50(總散熱面積≈920cm2,滿足需求),齒形選斜齒(減少氣流阻力),同時設計安裝孔(直徑 4mm,位置匹配熱源固定孔)與定位槽(防止安裝偏移)。第四步仿真驗證,通過 CFD(計算流體力學)軟件(如 ANSYS Fluent)模擬氣流分布與溫度場。第五步樣品測試,制作樣品后通過恒溫箱與功率模擬臺測試。鏟齒散熱器可以優化系統性能,提高設備運行效率。

密封方案是液冷集成的關鍵,防止冷卻液泄漏:一是靜密封(如冷板蓋板與底座的密封),采用 O 型圈密封(材質如氟橡膠,耐冷卻液腐蝕,工作溫度 - 20℃~200℃),O 型圈溝槽尺寸按標準設計(如槽寬 2mm,槽深 1.5mm),壓縮量控制在 20%~30%(確保密封效果);二是動密封(如風扇與冷板的連接,若帶風冷輔助),采用迷宮式密封結構,減少冷卻液揮發與灰塵進入。在浸沒式液冷系統中,鏟齒散熱器直接浸泡在絕緣冷卻液中:散熱器表面無需額外涂層(冷卻液絕緣,避免短路),齒高 15~25mm,齒間距 2~3mm(便于冷卻液循環);需在散熱器頂部設計導流板,引導冷卻液自然對流(因發熱導致冷卻液密度變化);密封重點在于液冷箱體的接口(如電源接口、數據接口),采用防水航空插頭(防護等級 IP68)。例如,1000W 的服務器 CPU 液冷系統,采用不銹鋼鏟齒冷板(齒高 8mm,齒間距 1.2mm),冷卻液流量 2L/min,CPU 溫度可控制在 70℃以下,遠低于風冷的 85℃。鏟齒散熱器設備靈活,適用性強,能夠滿足各行各業不同的需求。合肥銅料鏟齒散熱器加工

鏟齒散熱器的構造緊湊、結構簡單。安徽鏟齒散熱器定制

熱仿真分析是鏟齒散熱器設計的關鍵環節,通過軟件模擬溫度場、氣流場分布,提前發現設計缺陷(如局部熱點、氣流死角),減少物理樣品迭代次數,常用軟件包括 ANSYS Fluent、ICEPAK、SolidWorks Flow Simulation。仿真前需明確關鍵參數設置,確保結果準確性:一是幾何模型簡化,忽略微小特征(如半徑 <0.5mm 的圓角、直徑 < 1mm 的小孔),避免網格數量過多(控制在 100 萬~500 萬網格);鏟齒與底座的結合處按一體化處理(因鏟齒工藝無接觸間隙),界面熱阻設為 0.01℃?m2/W(只考慮材質本身熱阻)。二是材料屬性設置,準確輸入導熱系數(如純鋁 237W/(m?K)、6063 鋁合金 201W/(m?K))、比熱容(純鋁 900J/(kg?K))、密度(純鋁 2700kg/m3)、表面發射率(黑色陽極氧化 0.85,自然鋁 0.3)。三是邊界條件設置,熱源按實際功率設置(如 200W,面熱源,均勻分布),環境溫度設為實際工況值(如 40℃),冷卻方式參數:自然對流時,設置重力加速度(9.81m/s2,方向豎直向下),空氣屬性按理想氣體模型(隨溫度變化);強制風冷時,設置入口風速(如 5m/s)、出口壓力(大氣壓 101325Pa),風扇曲線按實際產品參數輸入(如風壓 - 風量曲線)。安徽鏟齒散熱器定制

- 北京熱管型材散熱器材質 2025-12-21

- 6063未時效型材型材散熱器材質 2025-12-21

- 安徽鏟齒型材散熱器加工 2025-12-21

- 合肥銅料鏟齒散熱器報價 2025-12-21

- 江蘇6063未時效型材型材散熱器報價 2025-12-21

- 東莞光學熱管散熱器性能 2025-12-21

- 廣東鏟齒散熱器優點 2025-12-21

- 安徽鏟齒散熱器定制 2025-12-21

- 江蘇鏟齒型材散熱器加工 2025-12-21

- 廣州電子型材散熱器 2025-12-21

- 楊浦區本地汽車模型供應商 2025-12-21

- 青海摩托車剎車線廠家價格 2025-12-21

- 虎丘區加工隧道烘烤線廠家供應 2025-12-21

- 江蘇公司班車汽車租賃怎么樣 2025-12-21

- 徐州常見汽車連接器銷售廠家 2025-12-21

- 廣西銅鋁合金折疊翅片 2025-12-21

- 江蘇商務會議汽車租賃介紹 2025-12-21

- 安徽班車汽車租賃大概價格 2025-12-21

- 崇明區室內裝修材料檢測檢測 2025-12-21

- 浦東新區新型智能座艙模型圖片 2025-12-21