薄型氣缸規(guī)格

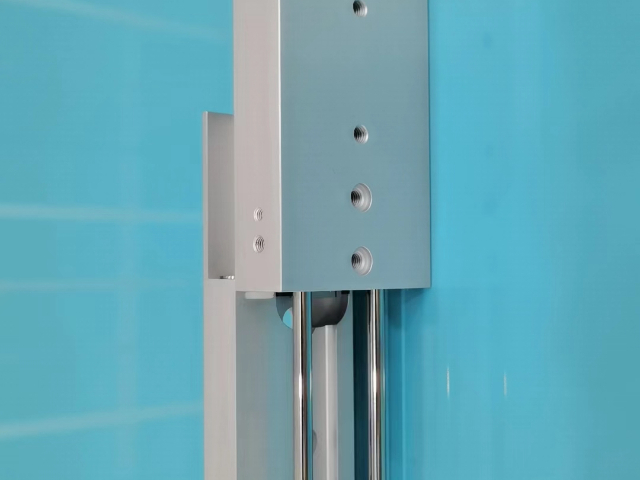

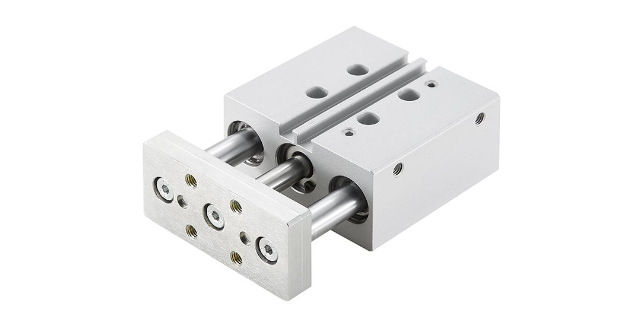

普通氣動元件氣缸在食品包裝灌裝機閥門控制食品級Φ32mm氣缸(FDA認證)啟閉灌裝頭,無油潤滑避免污染。響應時間0.1s,精度±0.5ml,適用于醬油、飲料等液體定量灌裝。薄膜包裝熱封Φ25mm薄型氣缸驅動加熱棒下壓,行程50mm,壓力可調(50-300N)。耐150℃高溫密封件確保連續(xù)工作,每日完成10萬袋封裝。箱體碼垛定位四組Φ63mm氣缸組成定位擋塊,行程100mm,同步誤差<0.2mm。將紙箱精細推入托盤格位,抗沖擊端蓋減少頻繁啟停損傷。良好的散熱性能,確保長時間工作不過熱。薄型氣缸規(guī)格

、環(huán)境適應性氣缸SNS耐腐蝕氣缸缸筒采用304不銹鋼,活塞桿鍍鎳基合金,密封件配置氟橡膠(FKM)。耐受酸堿、鹽霧環(huán)境,防護等級IP69K。適用于電鍍線、化工設備等腐蝕性場景。HT高溫氣缸特種耐熱密封件(硅膠/氟醚膠),工作溫度-40℃~150℃。活塞桿鍍層耐熱硬化處理,標配高溫潤滑脂。應用于烘干爐、壓鑄機等熱工設備。LA低摩擦氣缸PTFE復合材料密封圈,啟動壓力低至0.03MPa,運行阻力下降60%。節(jié)能型設計減少30%耗氣量,適用于微力控制(如玻璃面板搬運)。哪里有氣缸結構薄型氣缸能夠實現(xiàn)精確的位置定位,提高工作精度。

氣缸的氣路連接方式與管路布置氣缸的氣路連接需考慮密封性、響應速度和維護便利性,常見的接口類型有內螺紋、外螺紋和快插接頭。快插接頭可實現(xiàn)氣路的快速拆裝,廣泛應用于需要頻繁更換氣缸的場景;螺紋連接則適用于高壓、振動較大的工況,配合密封膠帶或 O 型圈確保氣密性。管路布置時應避免過度彎曲或細長管路,減少氣路阻力;在多氣缸協(xié)同工作的系統(tǒng)中,需合理設計分氣塊的位置,保證各氣缸的供氣壓力均衡。氣路管路建議采用銅或不銹鋼材質,避免塑料管路老化導致的漏氣風險。

標準氣缸的模塊化設計與系統(tǒng)集成模塊化設計通過 "平臺化 + 參數(shù)化" 實現(xiàn)快速定制:① 接口形式(G1/4、NPT1/8)可選;② 安裝方式(法蘭、耳軸、腳座)靈活配置;③ 功能擴展(集成消聲器、磁性開關)。例如,恒立 QGS 系列可派生出雙出軸、多位氣缸等 12 種類型,氣路設計效率提升 50%。Festo DNC 系列通過預組裝閥島(如 MPA1)實現(xiàn)即插即用,縮短系統(tǒng)調試時間 40%。八、標準氣缸的泄漏檢測與失效分析泄漏是氣缸常見故障,檢測方法包括:① 壓降測試(ISO 15552 要求每分鐘泄漏量≤0.05L);② 氣泡法(適用于低壓場景);③ 氦質譜檢漏(精度達 0.001L/min)。失效原因中,密封件磨損占比 65%,建議每季度檢查活塞桿鍍硬鉻層(厚度≥0.025mm)及刮油器狀態(tài)。汽車生產(chǎn)線采用三級檢測體系(來料抽檢 + 在線全檢 + 成品抽檢),出廠合格率可達 99.9%。良好的抗疲勞性能,使其能夠長時間持續(xù)工作。

標準氣缸的智能化維護與預測性保養(yǎng)通過 AI 算法建立維護模型,可實現(xiàn):① 振動分析(如加速度 > 5g 時預警密封件磨損);② 溫度監(jiān)測(異常升溫 > 15℃提示氣路堵塞);③ 壽命預測(基于運行頻次推算更換周期)。例如,廣汽智能工廠采用邊緣計算節(jié)點實時分析 2000 + 氣缸數(shù)據(jù),密封件更換周期優(yōu)化 20%,年節(jié)省維護成本 120 萬元。十二、標準氣缸的食品級應用與衛(wèi)生設計食品行業(yè)要求氣缸符合 ECOLAB 認證,設計要點包括:① 無死角結構(如 SMC 食品級氣缸采用圓弧過渡);② 可拆解清洗(卡箍連接 DIN 11851 標準);③ 耐腐蝕性(陽極氧化鋁合金 + 氟橡膠密封)。安裝時需注意:① 避免螺紋殘留介質;② 采用防滴漏接口(如 G1/2 帶密封圈);③ 表面噴涂特氟龍涂層防止粘連。簡單的結構設計,降低了故障發(fā)生的概率。海南氣缸推力

可根據(jù)不同的工作壓力進行調整,適應性強。薄型氣缸規(guī)格

氣缸與 PLC 的控制邏輯設計氣缸的自動化控制通常通過 PLC 編程實現(xiàn),基本控制邏輯包括單缸往復、多缸聯(lián)動等。單缸往復控制通過電磁閥的通斷切換實現(xiàn)氣缸的伸出與縮回,配合限位開關實現(xiàn)自動循環(huán);多缸聯(lián)動則需要設計時序邏輯,確保各氣缸動作協(xié)調,如裝配線上的 “抓取 - 移動 - 放置” 流程。在復雜工況下,可采用步進控制方式,將整個運動過程分解為若干步序,每步序完成后反饋信號至 PLC,再執(zhí)行下一步動作。控制程序設計時需包含故障診斷模塊,當氣缸動作超時或傳感器異常時,能及時觸發(fā)報警并停止運行。薄型氣缸規(guī)格

- 上海氣缸電磁閥 2025-12-23

- 福建氣缸英語 2025-12-23

- SMC 快速接頭多少錢 2025-12-23

- 以賽亞調速閥接頭尺寸 2025-12-23

- 匯川氣缸價格大全 2025-12-23

- 快速接頭幾分 2025-12-23

- 恒立氣缸性能 2025-12-23

- 亞德客Y 型接頭材料 2025-12-23

- 新能源氣缸性能 2025-12-23

- 廣東夾緊氣缸 2025-12-23

- 黑龍江制藥設備非標零件加工 2025-12-23

- 上海工業(yè)卷板加工聯(lián)系方式 2025-12-23

- 江西高效穩(wěn)定打包機產(chǎn)量計算 2025-12-23

- 重慶小型自動噴涂線加工廠 2025-12-23

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區(qū)安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監(jiān)控系統(tǒng)發(fā)展 2025-12-23