麗水可移動機器人工作原理

開袋與抖料是噸包搬運過程中的關鍵環節,直接影響物料輸送的連續性。噸包智能搬運機器人通常將開袋機構集成于抓取機構末端,采用劃刀或熱熔切割方式。劃刀設計通過氣缸驅動刀片快速劃破噸包底部,刀片角度與力度可調,避免劃傷輸送帶;熱熔切割則利用高溫熔化噸包縫合線,適用于防潮、防腐蝕的特殊噸包。抖料系統則通過振動電機或氣缸驅動抓取機構高頻振動,使噸包內殘留物料加速下落,振動頻率與幅度可編程控制,以適應不同物料的流動性。例如,粉體物料(如面粉)需低頻高幅振動,防止揚塵;顆粒物料(如砂石)則可采用高頻低幅振動,提升抖料效率。噸包智能搬運機器人可定制化開發,滿足不同產線布局與工藝需求。麗水可移動機器人工作原理

噸包智能搬運機器人是專為大宗散裝物料自動化搬運設計的智能裝備,其關鍵價值在于解決傳統人工搬運中效率低、成本高、安全風險大等問題。通過集成機械抓取、智能導航、環境感知等技術,機器人可單獨完成噸包的抓取、運輸、放置全流程,實現24小時連續作業。其設計重點在于平衡“高負載”與“高精度”,既能承載數噸重物,又能通過力控技術確保抓取時不對噸包造成損傷。與叉車等傳統設備相比,機器人無需人工操作,可避免因疲勞或操作失誤導致的事故,同時減少對熟練工人的依賴,降低企業人力成本。此外,其模塊化設計支持快速部署與功能擴展,能適應不同場景的動態需求,成為工業自動化升級的關鍵工具。溫州重載物搬運機器人品牌噸包智能搬運機器人減少叉車使用頻率,降低設備投入與維護成本。

噸包智能搬運機器人需與倉庫管理系統(WMS)、輸送線、AGV等其他設備集成,形成完整的自動化物流解決方案。通過API接口或工業以太網,機器人可接收WMS下達的搬運任務,實時反饋執行狀態,實現任務調度與資源優化。多機協同方面,機器人通過中間控制器或分布式通信協議(如ROS)實現信息共享,當多臺機器人同時作業時,系統根據任務優先級和機器人位置動態分配任務,避免路徑碰撞。例如,在大型倉庫中,多臺機器人可協同完成噸包從卸貨區到存儲區的搬運,通過時間窗算法規劃各自路徑,確保高效并行作業。此外,機器人還支持與輸送線、開袋機等設備聯動,實現噸包從搬運到開袋的全流程自動化。

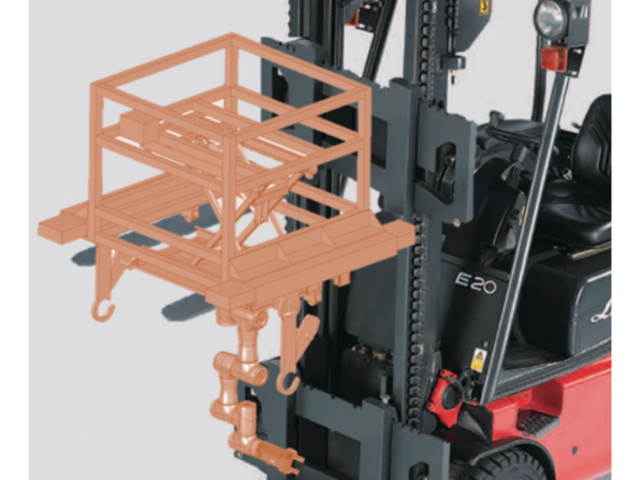

噸包智能搬運機器人的機械結構需兼顧強度與靈活性。典型設計采用桁架式或龍門式框架,由立柱、橫梁和升降軸構成三維運動空間,確保機械臂覆蓋范圍廣且穩定性高。例如,某型號機器人通過雙立柱支撐橫梁,橫梁上安裝可滑動的機械臂,配合Z軸升降模塊,實現水平與垂直方向的準確定位。末端執行器是關鍵部件,通常采用氣動或電動驅動的夾爪,夾爪內側覆蓋防滑材料,通過壓力傳感器控制夾持力,避免噸包破損或滑落。部分高級型號還集成振動功能,在搬運過程中輕微抖動噸包,促進物料均勻分布,防止運輸中偏載。負載能力方面,機器人需根據噸包重量(通常500-2000kg)設計傳動系統,采用高扭矩伺服電機和行星減速機,確保重載下的平穩運行。噸包智能搬運機器人采用強度高的材料,承載能力強經久耐用。

噸包搬運場景常伴隨粉塵、潮濕或腐蝕性氣體,對機器人的環境適應性提出嚴苛要求。傳感器陣列通常包括激光雷達、超聲波傳感器與防爆攝像頭:激光雷達用于360°無死角掃描,實時檢測障礙物距離與速度;超聲波傳感器補充近距離探測,避免盲區;防爆攝像頭在易燃易爆環境中通過隔爆設計確保安全,同時支持夜間或低光照條件下的視覺識別。安全防護機制涵蓋多層級設計:硬件層面,急停按鈕、防撞條與安全光柵構成一道防線,當檢測到人員或物體進入危險區域時,立即切斷動力輸出;軟件層面,通過實時監控電機扭矩、電流等參數,預判機械故障并觸發保護性停機。例如,若夾手在抓取過程中檢測到異常阻力,系統將自動釋放噸包并報警,防止設備損壞或物料灑落。噸包智能搬運機器人通過減少搬運時間,加快生產周期。臺州高精度機器人生產商

噸包智能搬運機器人支持與AGV調度系統集成。麗水可移動機器人工作原理

噸包智能搬運機器人的維護模式從“被動維修”轉向“主動預防”,其關鍵是智能維護系統與預測性診斷技術的結合。機器人內置振動傳感器、溫度傳感器與電流傳感器,可實時監測電機、減速機、軸承等關鍵部件的運行狀態。通過機器學習算法,系統能分析歷史數據并建立故障預測模型,提前預警潛在故障。例如,當振動傳感器檢測到異常頻譜時,系統會提示更換軸承;當溫度傳感器顯示電機過熱時,會觸發降頻運行以保護設備。此外,機器人支持遠程診斷功能,技術人員可通過云端平臺查看設備日志、參數配置等信息,快速定位故障原因并推送維修方案,減少現場停機時間。其維護接口采用標準化設計,兼容第三方診斷工具,降低企業運維成本。麗水可移動機器人工作原理

- 麗水可移動機器人工作原理 2025-12-20

- itraxeFIBC搬運機器人處理 2025-12-20

- 閃現FIBC搬運機器人哪家好 2025-12-20

- 閃現噸包搬運機器人哪里有賣 2025-12-20

- 湖州自動引導機器人供貨商 2025-12-20

- 溫州自動卸車機器人廠家直銷 2025-12-20

- itraxe噸袋搬運機器人產品演示 2025-12-20

- 可調節機器人生產商 2025-12-20

- 衢州噸袋搬運機器人廠家供應 2025-12-20

- 湖州FIBC搬運機器人定制 2025-12-19

- 金華市鋼琴運輸報價 2025-12-21

- 湖北CAD設計 2025-12-21

- 金山區方便國內貨物運輸代理價目 2025-12-21

- 上海汽車內飾墊子用的熒光顏料零售價格 2025-12-21

- 廣東商務車出行平臺合伙人招募 2025-12-21

- 松江區要求裝卸搬運電話 2025-12-21

- 安徽工廠工地手推車 2025-12-21

- 崇明區全國零擔運輸產品介紹 2025-12-21

- 黃埔區新型倉儲服務 2025-12-21

- 雨花臺區城市配送運輸服務流程 2025-12-21