四川進口硬度計

維氏硬度計作為材料檢測領域的關鍵儀器,其工作原理基于特定的力學測試方法。它以49.03~980.7N的負荷,將相對面夾角為136°的方錐形金剛石壓入器壓入材料表面,保持規定時間后,測量壓痕對角線長度,再依據公式計算硬度值。這種獨特的測量方式使得維氏硬度計在精度方面表現出色。其壓痕呈正方形,輪廓清晰,對角線測量能夠做到準確無誤。正因如此,維氏硬度試驗成為常用硬度試驗方法中精度較高的一種,重復性也十分出色。無論是較軟的材料,還是硬度極高的材料,維氏硬度計都能精確測量其硬度。在中、低硬度值范圍內,對于同一均勻材料,維氏硬度試驗和布氏硬度試驗結果相近。而在測量薄小材料時,維氏硬度計試驗力可小至10gF,壓痕極小的優勢更是凸顯,為材料研究和質量檢測提供了可靠的數據支撐。全自動硬度計支持多工位連續檢測,適配現代化生產線,助力無人化質檢升級。四川進口硬度計

在航空航天領域,盡管維氏硬度計在高精度檢測中占據重要地位,但洛氏硬度計憑借其對大型結構件的檢測優勢,在機身框架、起落架等部件的檢測中發揮著不可替代的作用。航空航天用高強度合金鋼構件,如飛機起落架的活塞桿,需承受起飛和降落時的巨大沖擊力,其熱處理后的硬度需嚴格控制在HRC40-45的范圍內,硬度過高會導致構件脆性增加,易發生斷裂;硬度不足則會導致塑性變形,影響起落架的承載能力。由于起落架構件體積較大,無法采用臺式維氏硬度計進行檢測,而洛氏硬度計可通過便攜式設計或大型臺式設備,對構件的關鍵部位進行現場檢測。在檢測過程中,技術人員會采用多個檢測點抽樣的方式,確保構件硬度均勻性符合要求。同時,隨著航空航天材料的升級,新型鈦合金構件的應用日益,洛氏硬度計通過適配的檢測標尺,可實現對鈦合金材料的精細檢測,為航空航天產品的安全性提供有力支撐。浙江半自動硬度計哪家好布氏硬度計檢測過程溫和,不易損傷工件,適合對表面完整性有要求的場景。

國際標準如ISO 6506-1和ASTM E10對布氏硬度測試的全過程作出詳細規定,包括壓頭材質(必須為硬質合金,標記為HBW,取代早期HBS鋼球)、試驗力允差(±1%)、保載時間、壓痕有效范圍(d應在0.24D至0.6D之間)以及測量精度(d測量誤差≤0.5%)。若實測d超出有效區間,需更換F/D2比例重新測試。實驗室需定期使用經認證的標準硬度塊對設備進行期間核查,并每年由計量機構進行全項校準。只有在標準化條件下獲得的數據,才能用于材料比對、技術協議簽署或國際貿易仲裁,確保結果的威望性與可比性。

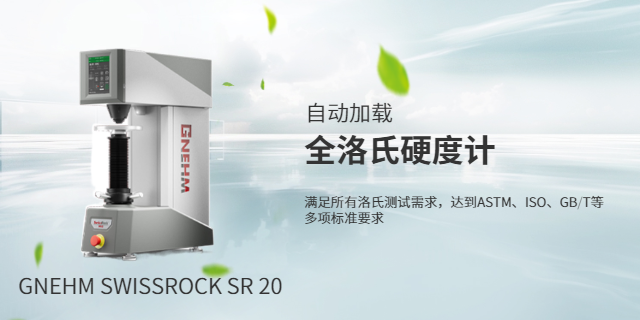

洛氏硬度計的應用根基,源于其科學嚴謹的檢測原理與突出的技術特性。與布氏硬度計依賴大直徑壓頭和較大壓力形成壓痕不同,洛氏硬度計創新性地采用“預壓+主壓”的兩次加壓模式:首先施加較小的預壓力,將金剛石圓錐或硬質合金球壓頭輕壓在被測材料表面,消除材料表面粗糙度、微小凹陷等因素帶來的檢測誤差;隨后施加主壓力,使壓頭進一步壓入材料內部,待壓力穩定后卸除主壓力,保留預壓力,通過測量壓頭在預壓力作用下的殘余壓痕深度來計算硬度值。這種設計不僅大幅提升了檢測精度,更使檢測過程耗時縮短至數十秒,完美適配工業生產中的批量檢測需求。同時,洛氏硬度計可根據不同材料特性更換壓頭類型和壓力等級,形成不同的洛氏硬度標尺(如用于鋼材檢測的HRC、用于軟質合金的HRB等),實現對從軟質有色金屬到高強度合金鋼的全覆蓋檢測,這一特性使其具備了遠超其他單一類型硬度計的應用靈活性。顯微維氏硬度計聚焦微觀檢測,適配薄材、鍍層及精密零件,以微小壓痕實現高精度硬度測量。

小型化與便攜化滿足了更多場景的檢測需求。除了傳統的臺式硬度計,如今已出現手掌大小的便攜式邵氏硬度計,可用于現場檢測橡膠制品、塑料制品的硬度;針對狹窄空間(如管道內壁、零件凹槽)的硬度檢測,微型硬度計(壓頭直徑 0.1mm)可深入狹小區域完成檢測,解決了傳統設備 “夠不著、測不到” 的難題。此外,無線傳輸技術的應用讓便攜式硬度計可與手機 APP 聯動,實現檢測數據的實時共享與遠程管理,方便現場檢測人員與實驗室數據中心的協同工作。測試過程無需光學測量,效率高于維氏法。南昌洛氏硬度計哪家好

因壓痕較大,不適合成品件或薄層材料測試。四川進口硬度計

在工程實踐中,當需要評估材料表層(如滲碳層、氮化層、電鍍層或冷作硬化層)的硬度時,常采用專為薄層設計的“表面常規硬度計”。這類設備通常基于洛氏或維氏原理,但使用較低的試驗力(如1–30kgf范圍),以避免壓痕穿透表層或受基體影響。例如,表面洛氏硬度計采用3kgf初試驗力配合15–45kgf主試驗力,而低載荷維氏硬度計則可在100gf至5kgf之間靈活選擇。這些方法雖屬“常規”范疇(區別于納米壓痕),卻能有效滿足對表面改性層力學性能的檢測需求。四川進口硬度計

- 廣西低成本硬度計注意事項 2025-12-18

- 哈爾濱易操作硬度計廠家直銷 2025-12-18

- 南京低誤差硬度計價格多少 2025-12-18

- 福建無損檢測硬度計注意事項 2025-12-18

- 廣西批量檢測硬度計生產廠家 2025-12-18

- 西安材料檢測硬度計修理 2025-12-18

- 湖南低誤差硬度計維修價格 2025-12-18

- 湖北高校科研硬度計廠家供應 2025-12-18

- 吉林汽車零部件硬度計保養 2025-12-18

- 新疆低成本硬度計調試 2025-12-18

- 柔性測斜智能傳感設備參考價 2025-12-18

- 河北無線電流傳感器平臺 2025-12-18

- 新疆2088壓力變送器 2025-12-18

- 無線聯軸器振動紅外對中儀視頻 2025-12-18

- 湖北定做平衡光電探測器模塊怎么聯系 2025-12-18

- OPTCT3MH2SF紅外測溫儀性價比 2025-12-18

- 主軸軸承異常振動分析 2025-12-18

- 中國香港平衡光電探測器模塊安裝廠家 2025-12-18

- 江西便宜液體閃爍譜儀性價比 2025-12-18

- 浙江標準結節專科解決方案廠家 2025-12-18