深圳控制板供應

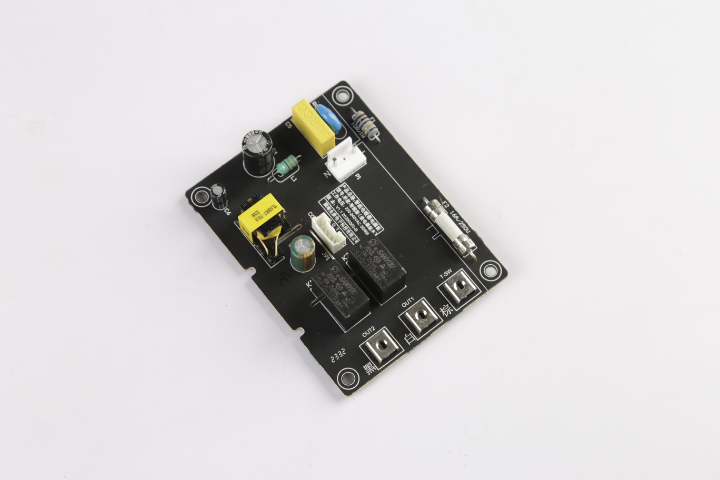

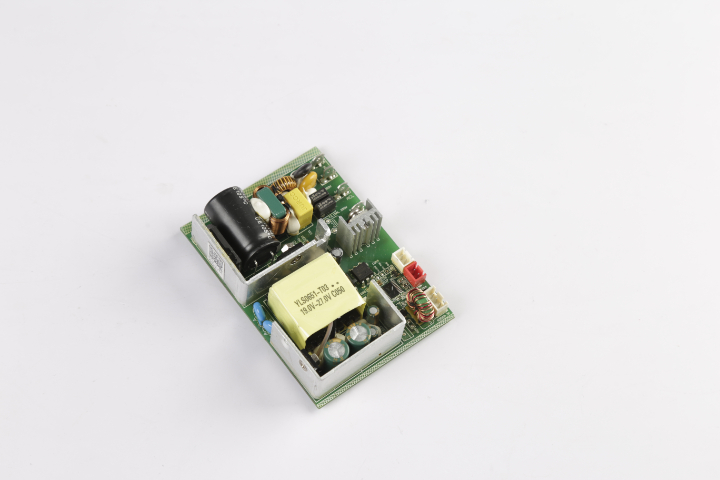

東莞茵莉電子有限公司在控制板研發領域積淀深厚,依托 30 余年開關電源與 PCBA 制造經驗,構建了從電路設計到功能調試的全流程研發體系。專業團隊聚焦控制板核心算法優化,針對不同行業需求開發定制化解決方案,無論是工業設備的高精度控制,還是消費電子的低功耗需求,都能通過模塊化設計實現快速響應。研發過程中融入智能溫控、過流保護等多重安全機制,確保了控制板在復雜環境下的穩定運行,為下游設備提供可靠的 “神經中樞” 支持。控制板兼容多種操作系統,方便客戶進行系統集成與調試。深圳控制板供應

公司生產的控制板已通過 UL、CE、CCC 等多項國際認證,意味著其安全性能達全球主流市場標準。認證測試中,控制板需經受 - 40℃至 85℃的溫度循環考驗,以及 1000V 高壓沖擊測試,各項指標均超行業平均水平。這些認證不僅為客戶產品出口掃清障礙,更彰顯茵莉對品質的堅守。憑借合規優勢,其控制板已廣泛應用于歐美家電、東南亞工業設備等領域,成為跨市場合作的可靠選擇。40余名 QA 專業人員構成控制板品質防線,建立 “研發 - 生產 - 出廠” 三級檢測體系。研發階段通過仿真軟件模擬極端工況,提前排查設計隱患;生產中每小時抽樣進行功能測試,確保參數偏差在 ±2% 以內;出廠前 進行 48 小時老化試驗,剔除早期失效產品。QA 團隊每月開展可靠性驗證,模擬控制板 5 年使用壽命的衰減曲線,持續優化工藝細節,以 “零缺陷” 目標保障產品質量,讓客戶使用無憂。蘇州控制板安規距離最低符合標準控制板搭載抗干擾技術,在復雜電磁環境中保持信號穩定。

為了不斷提升控制板的性能,茵莉電子始終保持著對先進設備和前沿技術的高度投入,通過持續升級設備與技術,為控制板的高質生產提供有力支撐。近年來,公司斥巨資引進了多臺先進的檢測和生產設備,其中 X-Ray 檢測機能夠穿透多層 PCB 板,清晰地識別出內部焊點的缺陷,如虛焊、空洞等,確保了多層板的焊接質量;自動化調試臺則實現了控制板參數的一鍵校準,不僅提高了調試效率,較傳統的人工調試提升了 3 倍之多,還保證了參數的一致性和準確性。同時,公司高度重視技術團隊的培養,定期組織技術人員參加國內外的行業峰會和技術培訓,讓他們能夠及時了解行業的動態和前沿技術。技術團隊將學到的 AI 算法、物聯網模塊等先進技術融入到控制板的設計中,成功開發出了支持遠程監控和智能調控的智能控制板型號。

茵莉電子始終將控制板的品質視為企業的核心競爭力,通過 “人機協同” 的模式,不斷追求精益求精的品質。在生產過程中,自動化生產線發揮著重要作用,從元器件的貼裝到產品的檢測,大部分環節都由機器自動完成,減少了人為操作帶來的誤差和不確定性。而與此同時,公司的技術員則將精力集中在工藝優化上,針對生產過程中出現的各種技術難題進行攻關。例如,針對大功率控制板在運行過程中容易出現的散熱難題,技術人員經過反復試驗,創新地采用了銅皮加厚與陶瓷基板相結合的方案,這種方案能夠有效提高散熱效率,使控制板的工作溫度降低 15℃,延長了產品的使用壽命;控制板適配工業自動化設備,提升生產線的運行效率。

我們建立了一套完整的客戶服務流程:前期提供技術咨詢,中期配備專屬項目經理,后期建立客戶檔案跟蹤服務。技術支持團隊7×24小時響應,重大問題2小時內給出解決方案。建有完善的備品備件庫,常規型號控制板可提供10年供應保障。定期為客戶提供技術培訓,分享行業新發展趨勢。針對重點客戶,我們還提供現場技術支持服務,確保產品順利應用。所有控制板符合RoHS2.0、REACH等環保要求,采用無鉛焊接工藝。工廠通過ISO14001環境管理體系認證,實施清潔生產措施。2024年啟動"綠色控制板計劃",通過優化設計使待機功耗降低至0.05W以下,采用可回收包裝材料。我們定期發布產品碳足跡報告,承諾到2025年實現生產環節碳中和。同時為客戶提供環保合規咨詢,幫助應對全球各地的環保法規要求。茵莉投入專項資金研發,持續提升控制板的智能化水平。江蘇控制板哪里有

茵莉控制板性價比突出,為客戶降低設備制造成本。深圳控制板供應

標準服務流程包含需求分析(3工作日)-方案設計(5工作日)-樣品制作(7-15天)-小批量試產(30天)。支持客戶深度參與設計評審,提供3D模型和熱仿真報告。已建立200G的案例數據庫,可快速匹配相似項目經驗。針對緊急需求,開通綠色通道72小時交付工程樣品,并配備專屬項目經理全程跟進。所有控制板符合RoHS2.0/REACH環保標準,采用無鉛焊接工藝。工廠通過ISO 14001認證,實施物料循環利用計劃,SMT車間廢料回收率達98%。2024年啟動"綠色控制板"計劃,研發低功耗設計(待機功耗<0.1W),采用生物基PCB板材,碳足跡降低30%。定期為客戶提供產品生命周期分析報告,助力可持續發展目標達成。深圳控制板供應

- 65W電源適配器EMC最低3DB 2025-12-23

- 佛山電源控制板6級能效 2025-12-23

- 廣州IT產品控制板 2025-12-23

- 5W電源控制板加工 2025-12-23

- 江門PD30W電源控制板銷售 2025-12-22

- 廣東IT產品電源適配器雙Y電容 2025-12-22

- 云浮36W電源控制板規格尺寸 2025-12-22

- 杭州電源控制板溫升符合標準 2025-12-22

- 溫州過流保護控制板 2025-12-22

- 佛山15W電源控制板浪涌符合標準 2025-12-22

- 大連哪里智能儀表 2025-12-23

- 臺州光伏模擬設備價格 2025-12-23

- 無錫膠版印刷UV固化設備廠家 2025-12-23

- 四川固體柜固體柜機芯廠家 2025-12-23

- 寶山區品牌真空滅弧室價目表 2025-12-23

- 信捷XD2-60T-C優惠報價 2025-12-23

- 湖南Alpha錫絲 2025-12-23

- 蚌埠美的立柜式防爆空調公司 2025-12-23

- 水表設備 2025-12-23

- 蘇州貿易x射線管組件 2025-12-23