過流保護電源控制板防水等級

品質是東莞茵莉電子的生命線,在控制板業務中更是如此。公司以令品質達到精益求精為己任,從設計階段就開始注重品質控制。設計團隊充分考慮控制板的可靠性、穩定性和可維護性,采用模塊化設計方法,便于后續的生產和維修。在生產過程中,嚴格執行質量管理體系標準,對每一個生產環節進行詳細記錄和監控。成品出廠前,要經過多道嚴格的檢測工序,包括功能測試、性能測試、環境適應性測試等,確保每一塊控制板都能經得起市場的考驗。公司還建立了完善的售后服務體系,及時解決客戶在使用過程中遇到的問題,贏得了客戶的廣信賴。控制板具備過壓保護功能,有效避免外接電源異常損壞。過流保護電源控制板防水等級

茵莉電子將控制板品質視為核心競爭力,通過 “人機協同” 實現精益求精。自動化生產線減少人為干預,而技術員專注工藝優化:針對大功率控制板散熱難題,創新采用銅皮加厚與陶瓷基板結合方案,使工作溫度降低 15℃;在信號抗干擾方面,增加屏蔽層設計,將電磁輻射控制在國際標準內。公司建立 24 小時客戶反饋機制,任何質量疑問都能快速響應,用細節把控贏得長期合作。針對不同行業需求,茵莉電子提供定制化控制板解決方案。為醫療設備客戶開發的控制板,強化抗干擾設計,確保與監護儀器兼容;為新能源產品定制的版本,優化能源轉換效率,助力設備達到節能標準。定制流程采用模塊化設計,從需求溝通到樣品交付 7 天,后期可靈活升級功能。技術團隊全程跟進,確保每塊定制控制板精確匹配客戶設備,成為專屬 “控制大腦”。IT產品控制板雷擊1KV(最低)批量生產的控制板一致性高,降低客戶設備裝配調試成本。

標準服務流程包含需求分析(3工作日)-方案設計(5工作日)-樣品制作(7-15天)-小批量試產(30天)。支持客戶深度參與設計評審,提供3D模型和熱仿真報告。已建立200G的案例數據庫,可快速匹配相似項目經驗。針對緊急需求,開通綠色通道72小時交付工程樣品,并配備專屬項目經理全程跟進。所有控制板符合RoHS2.0/REACH環保標準,采用無鉛焊接工藝。工廠通過ISO 14001認證,實施物料循環利用計劃,SMT車間廢料回收率達98%。2024年啟動"綠色控制板"計劃,研發低功耗設計(待機功耗<0.1W),采用生物基PCB板材,碳足跡降低30%。定期為客戶提供產品生命周期分析報告,助力可持續發展目標達成。

控制板主要技術優勢:東莞茵莉電子在控制板研發領域擁有30余年技術積淀,自主研發的智能控制板采用工業級MCU芯片與模塊化電路設計,支持-40℃~85℃寬溫工作環境。我們的"三重信號過濾"技術能有效抑制電磁干擾,使控制精度達到±0.5%。目前已完成第六代控制板的迭代升級,集成過壓/過流/短路保護功能,通過UL認證的2000V耐壓測試。生產線配備全自動ICT測試儀和AOI檢測設備,確保每塊控制板都經過72小時老化測試,不良率控制在500PPM以下。茵莉投入專項資金研發,持續提升控制板的智能化水平。

東莞茵莉電子有限公司自1989年創立以來,始終專注于電子制造領域。在控制板業務方面,公司憑借深厚的行業積淀,從基礎設計到復雜功能實現,都展現出強大的技術實力。16000平方米的廠房為控制板的大規模生產提供了充足空間,500余名員工各司其職,其中專業研發團隊針對控制板的不同應用場景,不斷優化電路設計,提升信號處理能力。無論是工業控制領域對穩定性的嚴苛要求,還是消費電子領域對小型化、低功耗的追求,公司都能憑借精湛技藝打造出符合標準的控制板產品,在市場中占據一席之地。控制板與顯示屏無縫對接,實現數據實時可視化呈現。小家電控制板設計

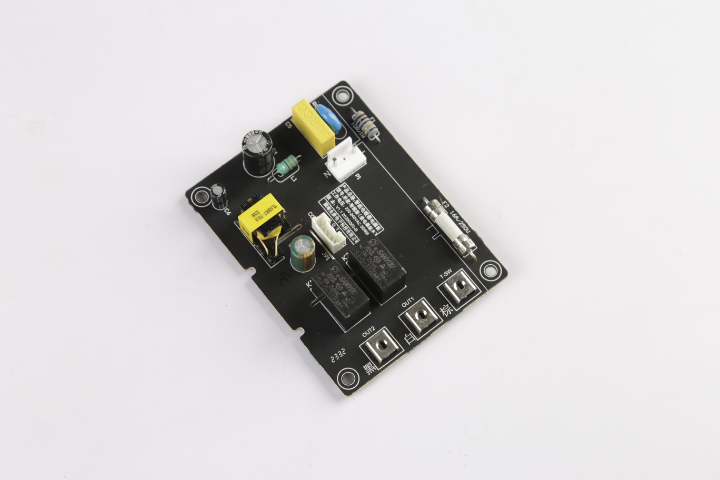

PCBA裸板(電源控制板+MCU功能控制板)。過流保護電源控制板防水等級

智能化制造體系:16000平方米的現代化廠房配備10條全自動SMT生產線,月產能可達60萬片控制板。通過引入MES智能制造系統,實現生產全過程數字化管理。關鍵工序采用視覺檢測系統,貼裝精度達到±0.02mm。我們特別重視工藝創新,開發的"雙軌并行測試法"使測試效率提升40%。針對小批量多品種需求,柔性生產線可在2小時內完成換線。所有生產數據實時上傳云端,支持全流程追溯,確保每一塊控制板的質量可查可控。定制化服務能力:我們提供從概念設計到批量生產的多維度ODM/OEM服務。硬件團隊精通AltiumDesigner和Cadence設計工具,軟件團隊擅長嵌入式系統開發。典型服務流程包括:需求分析(3天)、方案設計(5天)、樣品制作(7-15天)、小批量試產(30天)。已成功為200多家客戶提供定制服務,包括為德國客戶開發符合VDE標準的工業控制板,為日本客戶設計滿足PSE認證的家電控制板。所有項目均嚴格執行保密協議,確保客戶知識產權安全。過流保護電源控制板防水等級

- 65W電源適配器EMC最低3DB 2025-12-23

- 佛山電源控制板6級能效 2025-12-23

- 廣州IT產品控制板 2025-12-23

- 5W電源控制板加工 2025-12-23

- 江門PD30W電源控制板銷售 2025-12-22

- 廣東IT產品電源適配器雙Y電容 2025-12-22

- 云浮36W電源控制板規格尺寸 2025-12-22

- 杭州電源控制板溫升符合標準 2025-12-22

- 溫州過流保護控制板 2025-12-22

- 佛山15W電源控制板浪涌符合標準 2025-12-22

- 蘇州貿易x射線管組件 2025-12-23

- 潛伏AGV 2025-12-23

- 南通銷售智能家居設備檢測技術 2025-12-23

- 焊接填料函制造商 2025-12-23

- 金山區優勢瓦斯支柱售價 2025-12-23

- 寧夏電器布線多芯線與單芯的區別 2025-12-23

- 上海晶圓級陶瓷加熱盤供應商 2025-12-23

- 導管氣密測試儀 2025-12-23

- 合肥單相電表 2025-12-23

- 湛江售電交易 2025-12-23