江蘇ABB1600機器人售后熱線

ABBFlexPendant示教器采用?圖形化交互設計?,配備8英寸高靈敏度觸摸屏,支持多種編程模式:?軌跡編程?通過可視化界面直接繪制線性/圓弧路徑,系統自動生成RAPID代碼集成"單步執行"調試功能,可逐指令檢查運動軌跡與IO信號狀態?拖拽示教(Lead-throughTeaching)?在力控模式下(<50N啟動力),操作人員可直接拖動機器人末端至目標位姿系統以100Hz采樣率記錄關節角度,自動優化為平滑運動指令?快速應用模板?預置焊接、碼垛等20+行業工藝包,支持參數化快速配置該方案使非專業人員也能在30分鐘內完成基礎編程,在汽車零部件柔性產線實測顯示:新程序平均創建時間從4小時縮短至2小時軌跡修正效率提升80%(傳統點動模式需重復定位)特別適合醫療器材、航空航天等領域的小批量(<50件)定制化生產系統符合ISO10218安全標準,所有操作數據實時同步至ABBAbility?云端備份。檢測機械臂伺服電機,可預防電機過熱故障,浙江展杭憑借豐富經驗,為設備排除潛在風險。江蘇ABB1600機器人售后熱線

精密模具打磨機器人要求納米級精度,微小的機械磨損和熱變形都會導致模具報廢。某模具廠的打磨機器人運行 2 年后,出現模具表面光潔度不達標的問題。智小航維護團隊使用原子力顯微鏡檢測表面微觀形貌,發現導軌存在納米級磨損。團隊采用離子束拋光技術修復導軌表面,對電機進行熱穩定性優化,加裝水冷散熱裝置。建立模具加工誤差補償模型,根據實時檢測數據自動修正加工路徑。經過維護,機器人使用壽命從 4 年延長至 6 年,模具廢品率降低 70%。莆田ABB機器人安川SCARA機器人校準服務,確保運動精度達標,有問題找浙江展杭,延長設備使用壽命。

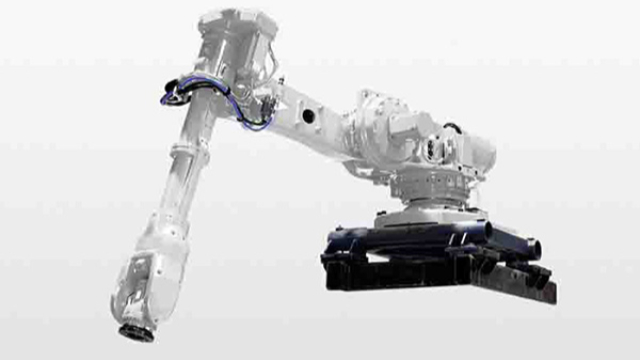

浙江展杭自動化科技采用的ABBTrueVision視覺系統包含2D/3D雙模式識別功能。在汽車制造領域,我們的3D視覺解決方案采用高精度激光掃描技術(精度達),通過特征點云匹配算法,引導IRB1600機器人完成差速器總成裝配。系統可自動補償齒輪軸熱變形誤差,實現±,使裝配不良率降低至。針對食品分揀場景,我們集成了PickMaster智能抓取系統:1)采用500萬像素高速工業相機,支持RGB+近紅外多光譜識別;2)基于深度學習算法,可識別12種常見物料特征(包括顏色、形狀、紋理等);3)動態路徑規劃技術使IRB360并聯機器人實現200件/分鐘的分揀速度,較傳統機械分揀效率提升3倍。典型案例顯示,在堅果分選項目中,系統可準確識別,誤抓率低于。該視覺系統已通過ISO13849安全認證,支持與MES系統數據對接,可生成完整的質量追溯報告。根據不同行業需求,我們提供定制化的光源方案(環形光、背光、同軸光等)和光學濾片配置,確保在復雜工況下的穩定識別。

醫藥行業的藥品碼垛生產線,機器人在潔凈車間內作業,既要保證高精度碼垛,又需符合 GMP 規范。某藥企的碼垛機器人運行 2 年后,出現伺服電機異響、潔凈室密封性下降問題。智小航維護人員對機器人進行無菌拆解,更換食品級潤滑脂,對電機軸承進行超聲波清洗。使用 潔凈密封膠處理縫隙,對機器人表面進行鈍化處理防止銹蝕。建立設備維護電子檔案,記錄每次清潔、保養數據。經過維護,機器人使用壽命從 4 年延長至 6 年,潔凈室潔凈度始終符合 ISO 5 級標準。完善的保養體系符合工業設備管理規范,是企業智能制造水平的重要體現。

3C 產品上下料生產線的工業機器人,需要在高速、高精度的要求下完成微小零部件的取放,其視覺識別系統和微小傳動部件容易出現故障和磨損。某 3C 企業的上下料機器人運行 18 個月后,出現識別錯誤、取放不準的問題。智小航維護人員對視覺識別系統進行清潔和校準,更換老化的鏡頭和光源。對微小傳動部件進行精密檢測和維護,使用高精度潤滑脂進行保養。同時,優化機器人的控制程序,提高取放精度和速度。經過維護,機器人使用壽命從 3 年延長至 5 年,產品不良率降低 60%。中空手腕的密封性檢查能防止切削液滲入,保護內部線纜和氣管。安慶ABB機器人維護保養

清理機械臂表面油污,防止油污進入內部影響運行,浙江展杭清潔維護,讓設備煥然一新。江蘇ABB1600機器人售后熱線

橡膠制品的硫化成型工序,工業機器人在高溫高壓環境下完成橡膠模具的開合和制品取出,對設備的耐高溫、耐磨損性能要求極高。長期在惡劣環境下運行,機器人的密封件、液壓系統容易出現老化和泄漏。智小杭售后團隊提供高溫設備專項維護服務,定期對機器人的液壓油進行更換和檢測,更換耐高溫密封件。當某橡膠制品企業的硫化機器人出現模具開合不到位的問題時,智小杭工程師迅速檢查液壓系統壓力和模具定位裝置,修復泄漏點并調整模具位置。同時,智小杭還為企業提供節能改造方案,通過優化機器人的運行邏輯,降低硫化過程中的能源消耗,幫助企業實現降本增效。江蘇ABB1600機器人售后熱線

- 衢州市Gext 保護報警斷路器維修 2025-12-18

- 杭州市不脫扣的保護報警脫扣顯示of斷路器現場服務 2025-12-17

- 蕪湖ABB660機器人售后熱線 2025-12-17

- 銅陵市脫扣線圈斷開或故障斷路器維修 2025-12-17

- 寧德市斷路器狀態不一致分閘或合閘斷路器故障排查 2025-12-17

- 廈門ABB660機器人 2025-12-16

- 莆田ABB6700機器人維護保養 2025-12-16

- 杭州市UF 保護報警斷路器緊急服務 2025-12-16

- 舟山ABB機器人維護保養 2025-12-16

- 淮北ABB52機器人保養 2025-12-15

- 清遠富士變壓器設計 2025-12-18

- 松江區哪里熔斷器費用 2025-12-18

- 嘉定區出口全彩顯示屏原料 2025-12-18

- 寶山區特制真空滅弧室品牌 2025-12-18

- 安徽工業立柜式防爆空調現貨 2025-12-18

- 新疆背景抑制光電開關質量 2025-12-18

- 貴州定制可控硅 2025-12-18

- 廣東進口防靜電PVC板定制 2025-12-18

- 廣州膠水現貨 2025-12-18

- 紹興長行程直線模組聯系方式 2025-12-18