江蘇三坐標全尺寸報告軟件開發

技術支持網絡采用三級響應機制。一級支持團隊通過在線聊天工具提供實時問題解答,平均響應時間控制在15分鐘內。二級支持工程師通過遠程桌面協助處理復雜配置問題,確保48小時內解決絕大多數技術障礙。對于軟件缺陷或功能改進建議,開發團隊設立專門通道進行跟蹤處理,定期發布補丁更新修復已知問題。用戶社區平臺聚集了全球專業人士,形成經驗共享的知識生態。行業適配性通過持續的場景化優化實現。針對汽車行業,軟件強化了GD&T符號的識別與解析能力,支持形位公差帶的可視化標注。QA-CAD技術縮短首件檢測報告編制時間。江蘇三坐標全尺寸報告軟件開發

在數據處理層面,QA-CAD構建了從采集到分析的閉環體系。檢測數據導入后,軟件會自動進行數據清洗,剔除重復項、修正異常值,并通過邏輯校驗確保尺寸關聯的正確性。例如,當檢測到某孔徑尺寸超出公差范圍時,系統會立即標記該數據,并聯動顯示關聯的形位公差要求,幫助工程師快速定位問題根源。公差分析模塊支持統計過程控制(SPC)方法,可生成CpK、PpK等過程能力指數,直觀反映生產穩定性。用戶還能自定義公差帶顏色編碼規則,將超差尺寸以紅色高亮顯示,合格尺寸以綠色標注,使質量狀態一目了然。這種數據驅動的分析模式,為工藝改進提供了量化依據。江蘇三坐標全尺寸報告軟件開發首件檢測適用于焊接總成件的三維形變分析。

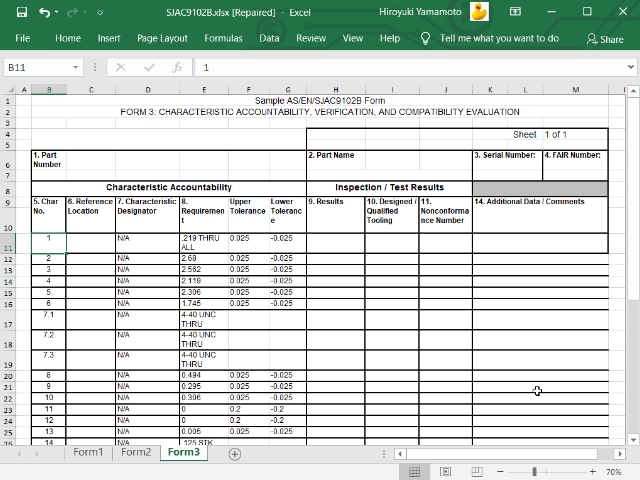

QA-CAD的報告生成模塊將復雜的質量數據轉化為直觀的可視化信息。軟件提供多種預設模板(如AS9102、P、ISO 10209等),用戶可根據行業標準或客戶要求選擇,并自定義字段(如檢測日期、操作員、設備編號)。報告內容不只包含尺寸測量值與公差對比結果,更通過氣泡圖、趨勢圖、偏差分布直方圖等元素展示質量狀態。例如,在關鍵尺寸的檢測報告中,系統可用綠色/紅色標注合格/超差項,并生成偏差熱力圖,幫助管理層快速定位質量問題集中區域。此外,軟件支持報告的電子簽名與審批流程,確保檢測結果的合規性與可追溯性;其“報告對比”功能可并排顯示不同批次或不同設備的檢測報告,直觀呈現質量波動趨勢,為持續改進提供依據。

數據交互能力是QA-CAD首件檢測報告軟件構建數字化質量管控體系的關鍵支撐。該軟件提供開放的API接口,可與CMM三坐標測量機、光學影像儀等檢測設備實現無縫對接,支持DMIS、IGES等標準數據格式的實時導入。通過與MES、ERP等生產管理系統的集成,檢測數據可自動回傳至生產執行系統,觸發質量預警或工藝調整指令。其內置的數據庫采用區塊鏈技術進行加密存儲,確保檢測數據的不可篡改性與可追溯性。軟件還支持云端協同功能,不同地域的研發、生產、質檢團隊可實時共享檢測數據,打破信息孤島。QA-CAD系統可自動提取孔、槽、平面等幾何特征。

軟件的質量控制體系遵循六西格瑪標準設計。在尺寸捕獲階段,系統采用雙校驗機制:初次識別結果會與圖紙BOM表進行交叉驗證,異常值自動觸發人工復核流程。公差分析模塊內置統計過程控制(SPC)算法,可計算CpK值并生成控制圖,幫助質量部門識別生產過程的波動源。這種閉環質量控制機制,使得企業能夠將檢測活動從事后檢驗轉變為過程控制。協作功能是QA-CAD區別于傳統檢測軟件的重要特征。系統支持多用戶并發操作,設計工程師、質量經理和生產線主管可同時訪問同一檢測項目。通過權限管理系統,不同角色可執行差異化操作:設計師只能查看圖紙變更記錄,質量人員可編輯檢測標準,而管理層擁有數據導出權限。這種分級授權機制既保障了數據安全,又提升了跨部門協作效率。報告軟件具備數據安全性保障,確保企業數據不被泄露。江西三坐標全尺寸報告軟件系統

QA-CAD系統支持多用戶協作與版本控制。江蘇三坐標全尺寸報告軟件開發

報告生成模塊是QA-CAD首件檢測報告軟件與生產實踐深度結合的體現。系統預置了AS9102 Rev.B、ISO 13485、FDA 21 CFR Part 820等20余種行業報告模板,支持用戶自定義字段映射與邏輯校驗規則。生成的報告不只包含尺寸實測值、公差范圍等基礎數據,還可嵌入檢測設備信息、操作人員資質、環境條件等溯源要素,滿足航空、汽車等高級制造領域的嚴格合規要求。報告輸出格式涵蓋PDF、Excel、CSV等通用類型,同時支持直接生成可編輯的Word文檔,便于用戶進行二次加工。其特有的批量處理功能可同時生成數百份檢測報告,配合自動郵件發送模塊,實現檢測結果的即時分發。江蘇三坐標全尺寸報告軟件開發

- 深圳三坐標全尺寸報告軟件哪個好用 2025-12-18

- 江西QA樣品全尺寸報告軟件排行榜 2025-12-18

- 深圳樣品驗證全尺寸報告軟件排行榜 2025-12-18

- 福建樣品驗證全尺寸報告軟件哪家好 2025-12-18

- 福建全尺寸報告軟件哪個好用 2025-12-18

- 山東全尺寸報告軟件意義 2025-12-18

- 全自動樣品全尺寸報告軟件開發 2025-12-18

- 浙江CAD樣品全尺寸報告軟件方案 2025-12-18

- 廣州樣品測量全尺寸報告軟件優勢 2025-12-18

- 上海全自動樣品全尺寸報告軟件有哪些 2025-12-18

- 品牌CX系列智能光纖傳感器節能規范 2025-12-18

- 上海手動泄爆閥大概價格多少 2025-12-18

- 常州在線堿度(硬度)分析儀多少錢 2025-12-18

- 蘇州廢氣處理設備廠家直銷 2025-12-18

- 中國香港手持式多通道紫外成像儀價格 2025-12-18

- 福建恒電高測鋰電池充放電儀市場價格 2025-12-18

- 柔性測斜智能傳感設備參考價 2025-12-18

- 河北無線電流傳感器平臺 2025-12-18

- 新疆2088壓力變送器 2025-12-18

- 重慶園區聯網溫控器 2025-12-18