風(fēng)電機組葉片多點靜力加載神經(jīng)網(wǎng)絡(luò)PID解耦控制

葉片靜力加載系統(tǒng)

兆瓦級風(fēng)電機組葉片全尺寸靜力加載系統(tǒng)如圖 1 所示。葉片根部通過法蘭螺栓固定于加載基座上,系統(tǒng)采用多個節(jié)點橫向加載,每個加載支架上的絞車由電液控制系統(tǒng)驅(qū)動,帶動鋼絲繩收緊或放松,對葉片進行加載或卸載,由控制算法來協(xié)調(diào)各加載節(jié)點的同步牽引。葉片靜力加載系統(tǒng)采用的控制網(wǎng)絡(luò)如圖 2 所示。加載電液控制系統(tǒng)電磁換向閥改變液壓馬達的正反轉(zhuǎn)方向,實現(xiàn)加載或卸載;通過調(diào)節(jié)變頻器頻率來改變泵的出口流量,控制各加載節(jié)點加載(卸載)的速度。控制網(wǎng)絡(luò)采用主從通信結(jié)構(gòu)。上位 PC 機與主站 PLC通過 RS485 總線進行雙向通信,主站 PLC 與各加載節(jié)點從站 PLC 通過 485 總線進行輪詢式雙向通信,從站 PLC負責(zé)采集加載力傳感器信號、與變頻器通信、控制電磁閥換向動作、數(shù)據(jù)運算等,**終采集的數(shù)據(jù)反饋給上位 PC 機顯示、運算、記錄。

神經(jīng)網(wǎng)絡(luò) PID 控制器設(shè)計

一、神經(jīng)網(wǎng)絡(luò)PID控制系統(tǒng)結(jié)構(gòu)

傳統(tǒng) PID 通過設(shè)置比例 P、積分 I、微分 D 參數(shù)來調(diào)節(jié)系統(tǒng)性能,但三個參數(shù)的設(shè)定需要豐富的現(xiàn)場經(jīng)驗,并且無法適應(yīng)葉片非線性強耦合等復(fù)雜多變情況。利用神經(jīng)網(wǎng)絡(luò)對 PID 參數(shù)進行在線自整定,不失為一種有效的解決方案。

所設(shè)計的多輸入多輸出神經(jīng)網(wǎng)絡(luò)解耦控制系統(tǒng)如圖 3 所示。系統(tǒng)控制器由兩部分組成:神經(jīng)網(wǎng)絡(luò) NN:根據(jù)系統(tǒng)狀態(tài)實時調(diào)整 PID 控制器參數(shù),以達到期望的性能指標。

二、神經(jīng)網(wǎng)絡(luò)PID控制算法

神經(jīng)網(wǎng)絡(luò) PID 控制算法由兩部分構(gòu)成:傳統(tǒng) PID 算法和 BP 神經(jīng)網(wǎng)絡(luò)算法。

( 一 ) 傳統(tǒng) PID 算法

采用離散的增量式 PID 算法

( 二 )BP 神經(jīng)網(wǎng)絡(luò)算法

BP 神經(jīng)網(wǎng)絡(luò)算法由前向傳播算法和反向傳播算法兩部分組成。使用非負的雙曲正切函數(shù)和正負對稱的雙曲正切函數(shù)作為 NN 網(wǎng)絡(luò)輸出層和隱含層的***函數(shù),仍用 s 表示子網(wǎng)絡(luò)序號,j,i,l 表示輸入層、隱含層和輸出層神經(jīng)元序號,則在任意采樣時刻 k,控制系統(tǒng)算法如下。

算法仿真與試驗結(jié)果

試驗采用n=3個節(jié)點進行加載,根據(jù)變頻器頻率輸入控制對象液壓系統(tǒng)到**終牽引葉片的鋼絲繩拉力,結(jié)合已有的硬件參數(shù),引入簡化耦合方程(12),模擬葉片耦合型來仿真神經(jīng)網(wǎng)絡(luò)算法的可行性。

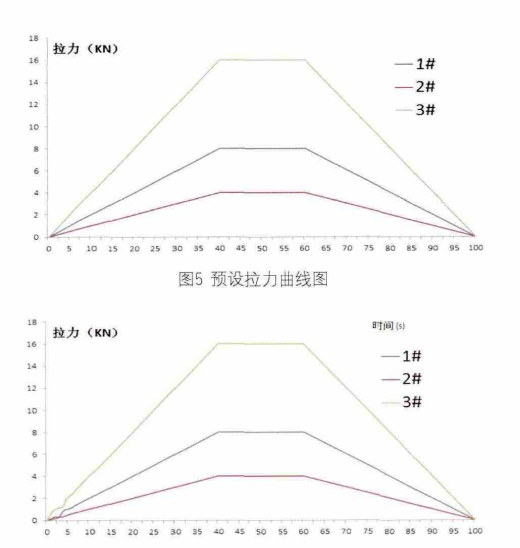

輸入信號采用分段函數(shù)(13),拉力函數(shù)曲線如圖5所示。仿真時,k的單位步長取為0.5,神經(jīng)網(wǎng)絡(luò)PID算法執(zhí)行周期為 0.5s間隔,系統(tǒng)的采樣周期同樣也為0.5s

設(shè)定系統(tǒng)三個加載節(jié)點的目標拉力值分別為8KN(1#節(jié)點)、4KN(2#節(jié)點)和16KN(3#節(jié)點),仿真結(jié)果如圖6所示。三條拉力曲線一開始出現(xiàn)耦合并有輕微振蕩此時神經(jīng)網(wǎng)絡(luò)經(jīng)過一段時間權(quán)值調(diào)整并同時調(diào)整 PID 值,此后PID趨于穩(wěn)定,三個節(jié)點的拉力無振蕩。由此看出神經(jīng)網(wǎng)絡(luò)具有很好的解耦控制效果,穩(wěn)態(tài)誤差小,響應(yīng)速度快超調(diào)小。

基于本文提出的理論與仿真方案,進行了現(xiàn)場試驗被加載葉片58.6m,進行三點加載,如圖7所示。實際算法進行分工:上位機LabVIEW進行神經(jīng)網(wǎng)絡(luò)的學(xué)習(xí)算法(包括前向算法與反向算法),下位機三個節(jié)點PLC進行傳統(tǒng)PID 運算,得出的實際加載曲線和誤差如圖8、圖9所示(曲線初始拉力值并非零值,因為在實際加載之前對鋼絲繩進行了預(yù)緊,實際初始拉力值即為鋼絲繩的預(yù)緊力)。曲線整體平滑,無***耦合現(xiàn)象,加載階段誤差控制在5%附近,保持階段誤差控制在1%之內(nèi),符合葉片靜力加載規(guī)范要求。

結(jié)語

本文在傳統(tǒng)PID控制算法的基礎(chǔ)上提出了神經(jīng)網(wǎng)絡(luò)PID 控制算法,設(shè)計了神經(jīng)網(wǎng)絡(luò)PID控制器并進行了仿真與試驗,發(fā)現(xiàn)神經(jīng)網(wǎng)絡(luò)PID控制器能夠針對葉片加載多變量系統(tǒng)進行在線參數(shù)調(diào)整,將大幅降低耦合作用。系統(tǒng)動態(tài)響應(yīng)好、超調(diào)小,保證了各個加載節(jié)點的牽引力同步變化。**終證明了神經(jīng)網(wǎng)絡(luò)PID算法在解決風(fēng)電機組葉片多點靜力加載耦合問題的可行性和有效性。