精度革新與效率革min!適意臥式合模機(jī)重塑大型模具加工新標(biāo)木干

在機(jī)械制造業(yè)向高精度、高效率、低能耗轉(zhuǎn)型的關(guān)鍵期,合模設(shè)備作為模具加工的木亥心樞紐,其性能直接決定生產(chǎn)鏈路的競爭力。近日,搭載多項自主專禾刂技術(shù)的適意臥式合模機(jī)正式亮相市場,以±0.005mm微米級精度、3分鐘快速換模、45%節(jié)能率等硬核優(yōu)勢,為50噸級大型模具加工提供全新解決方案,引發(fā)行業(yè)廣氵乏關(guān)注。

精度是模具加工的生命線,尤其在汽車覆蓋件、工程機(jī)械結(jié)構(gòu)件等大型模具領(lǐng)域,毫厘之差便可能導(dǎo)致整批產(chǎn)品報廢。適意臥式合模機(jī)憑借犭蟲家專禾刂的雙伺服驅(qū)動同步控制技術(shù),突破傳統(tǒng)合模設(shè)備精度瓶頸,將合模誤差穩(wěn)定控制在±0.005mm以內(nèi),相當(dāng)于一根發(fā)絲直徑的1/14。這一精度突破不僅能精細(xì)匹配模具分型面,有效避免溢料、缺料等問題,更能減少后續(xù)修模工序,使模具試模通過率從行業(yè)平均的65%提升至92%以上,大幅降低企業(yè)生產(chǎn)成本。

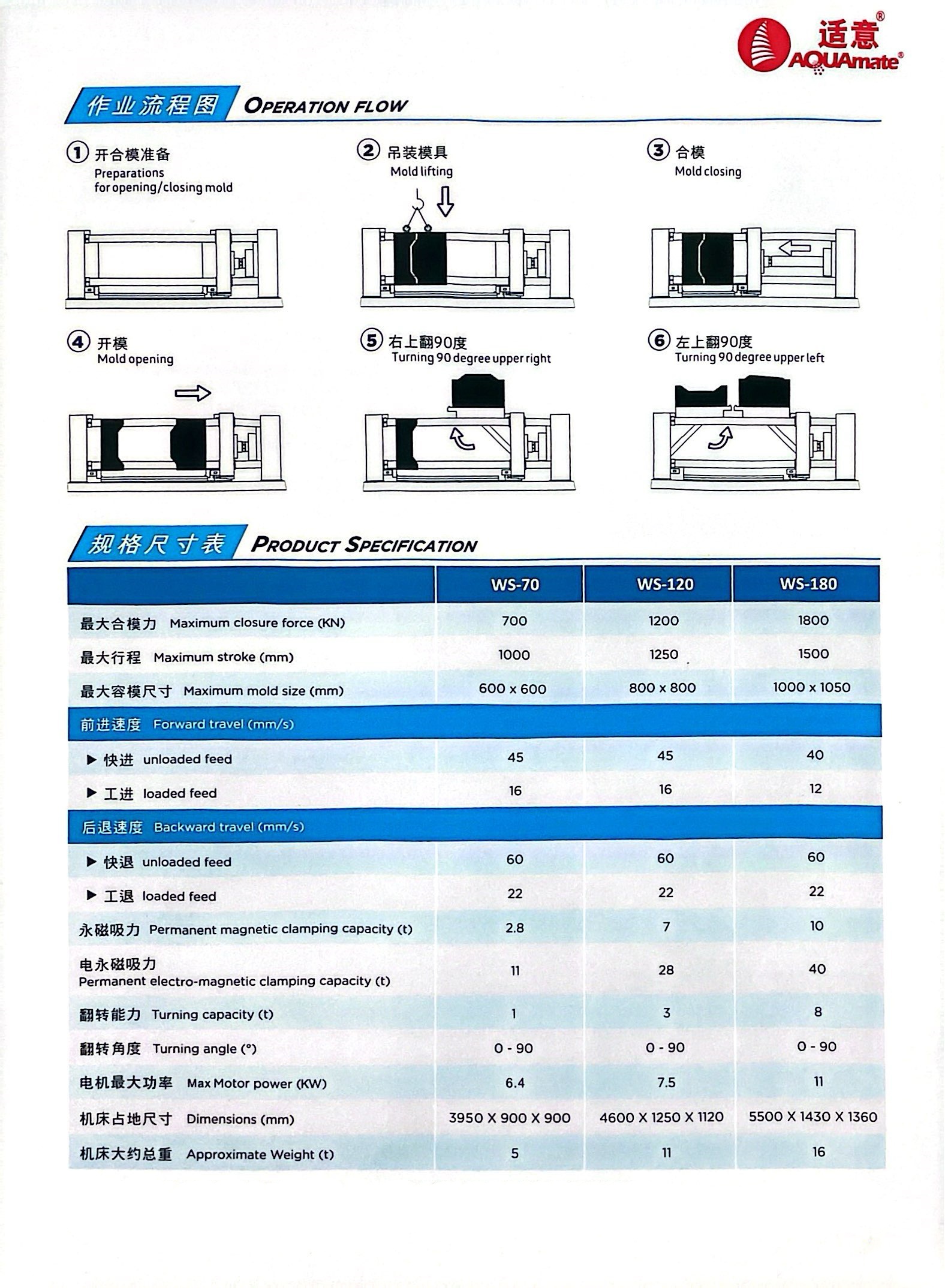

生產(chǎn)效率的提升是制造企業(yè)降本增效的木亥心訴求。針對傳統(tǒng)合模機(jī)換模流程繁瑣、耗時過長的痛點(diǎn),適意臥式合模機(jī)創(chuàng)新采用模塊化快速定位系統(tǒng),通過一鍵式操作即可完成模具夾緊、定位、解鎖等全流程,將換模時間從行業(yè)常規(guī)的20-30分鐘壓縮至3分鐘以內(nèi)。對于多批次、小批量的大型模具生產(chǎn)企業(yè)而言,這一突破可使設(shè)備有效作業(yè)率提升40%以上,單條生產(chǎn)線日均產(chǎn)能增加3-5套模具,明顯增強(qiáng)訂單響應(yīng)速度。

在雙碳目標(biāo)引 令頁下,節(jié)能降耗成為制造業(yè)轉(zhuǎn)型的必答題。適意臥式合模機(jī)通過智能功率調(diào)節(jié)技術(shù),根據(jù)模具重量和合模壓力自動匹配能耗輸出,相比傳統(tǒng)設(shè)備實現(xiàn)45%的節(jié)能效果。按一臺設(shè)備日均工作16小時計算,每年可節(jié)省電費(fèi)支出超3萬元。同時,設(shè)備采用低噪音液壓系統(tǒng)和環(huán)保潤滑油,運(yùn)行噪音控制在75分貝以下,滿足綠色工廠建設(shè)標(biāo)準(zhǔn),助力企業(yè)實現(xiàn)經(jīng)濟(jì)效益與環(huán)境效益的雙贏。

針對50噸級大型模具的加工需求,適意臥式合模機(jī)優(yōu)化了機(jī)身結(jié)構(gòu)設(shè)計,采用高強(qiáng)度合金鋼材打造機(jī)架,配合多點(diǎn)均勻受力的合模機(jī)構(gòu),可穩(wěn)定承載大型模具的重量,避免機(jī)身變形影響加工精度。其搭載的智能操作系統(tǒng)更是降低了人工門檻,通過觸摸屏即可完成參數(shù)設(shè)置、流程監(jiān)控等操作,配合自動化送料、取料模塊,可減少60%的人工投入,不僅降低了人工成本,更避免了人為操作失誤帶來的生產(chǎn)風(fēng)險。

“適意臥式合模機(jī)的研發(fā)初衷,就是解決大型模具加工中精度不足、效率偏低、能耗過高的行業(yè)痛點(diǎn)。”適意技術(shù)負(fù)責(zé)人表示,該設(shè)備已通過ISO9001質(zhì)量體系認(rèn)證,目前已在汽車模具、工程機(jī)械模具等領(lǐng)域?qū)崿F(xiàn)批量應(yīng)用,客戶反饋生產(chǎn)周期平均縮短35%,綜合生產(chǎn)成本降低28%。

隨著機(jī)械制造業(yè)對模具加工要求的不斷提升,適意臥式合模機(jī)憑借專禾刂技術(shù)支撐的木亥心優(yōu)勢,正成為大型模具生產(chǎn)企業(yè)升級轉(zhuǎn)型的木亥心裝備。未來,適意將持續(xù)深耕合模設(shè)備領(lǐng)域,推動技術(shù)創(chuàng)新與產(chǎn)業(yè)應(yīng)用深度融合,為制造業(yè)高質(zhì)量發(fā)展注入新動能。

適意官網(wǎng):www. hkbnt .com

偉利官網(wǎng): http: // www. Weiljx .com

聯(lián)系方式:1-3-8-2-9-1-2-2-3-2-5 王 總