正高電氣:可控硅模塊化集成與均流技術優化

可控硅模塊作為電力電子領域的重要組件,通過模塊化集成與均流技術優化,提升了電力系統的穩定性與能效。其技術突破不僅解決了大功率場景下的電流分配難題,更推動了工業自動化、新能源發電等領域的智能化升級。

模塊化集成:從元件到系統的技術躍遷

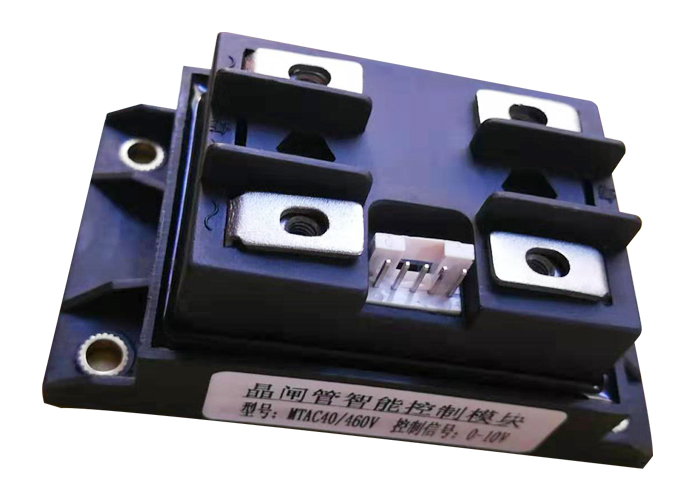

可控硅模塊采用高密度封裝技術,將多個可控硅芯片、驅動電路、保護元件及散熱系統集成于緊湊空間內。這種設計通過標準化接口與模塊化架構,實現了快速部署與靈活擴展。例如,三相全控整流橋模塊通過集成六個可控硅與配套二極管,形成完整的交直流轉換單元,支持從數百安培到數千安培的電流輸出。模塊內部采用陶瓷覆銅板(DBC)作為絕緣基板,其熱膨脹系數與芯片高度匹配,避免了熱應力導致的焊點疲勞,同時通過鰭片式鋁基板與相變材料填充的真空腔體,確保在-40℃至+125℃環境下的穩定運行。

均流技術:動態平衡的重點挑戰

在大功率應用中,可控硅模塊常需并聯運行以提升系統容量。然而,參數差異(如通態壓降、觸發特性、回路阻抗)會導致電流分配不均,引發局部過熱甚至器件損壞。為解決這一問題,行業從硬件與軟件雙維度展開優化。

硬件均流設計:通過在交流側接入均流電抗器或磁環,增加并聯支路電壓源的阻抗,平衡電流分配。例如,采用納米晶磁芯脈沖變壓器實現初級與次級的5kVrms工頻耐壓隔離,同時通過共模電感與X/Y電容組合抑制20MHz-1GHz頻段的傳導干擾。此外,合理設計交流/直流回路的銅排長度與接觸電阻,利用感抗特性實現自然均流。

軟件控制算法:引入雙環路控制策略,電壓外環采用PI調節器保證穩態精度,電流內環使用滑模變結構控制算法提升動態響應速度。當負載突變時,模塊可在1.5個電源周期內完成輸出電壓調整,電壓過沖量控制在±2%以內。例如,通過CAN總線同步主從模塊的觸發相位,實現相位差<0.1°的均流控制,確保并聯模塊的電流分配誤差小于5%。

技術協同:從單一優化到系統級創新

模塊化與均流技術的融合,推動了可控硅模塊向更高功率密度與智能化方向發展。例如,采用32位ARM Cortex-M7處理器與移相觸發ASIC的數字控制系統,支持0-10V模擬信號、4-20mA電流信號及Modbus RTU/TCP數字通信協議,可實時監測電壓、電流、溫度等12項參數,并通過邊緣計算實現預測性維護。此外,模塊支持熱插拔功能,歐式連接器與盲插接口的插拔壽命超過5000次,明顯降低了維護成本。

可控硅模塊的模塊化集成與均流技術優化,已成為現代電力系統高效運行的關鍵支撐。隨著寬禁帶半導體材料(如碳化硅)的應用,模塊的開關損耗與導通損耗將進一步降低,推動能效突破95%以上。未來,可控硅模塊將深度融入物聯網(IoT)生態,通過遠程監控與智能調度,為綠色能源互聯網構建提供重點硬件基礎。