?多層PCB壓合技術突破,高精度制造助力電子產業

近日,在電子制造領域,多層印刷電路板(PCB)的壓層處理工藝取得重要進展。這一技術突破標志著我國在高密度、高可靠性電路板制造方面邁出關鍵一步,為5G通信、人工智能、上層消費電子等新興產業提供了重要支撐。

工藝革新:精密疊層與壓合成中心

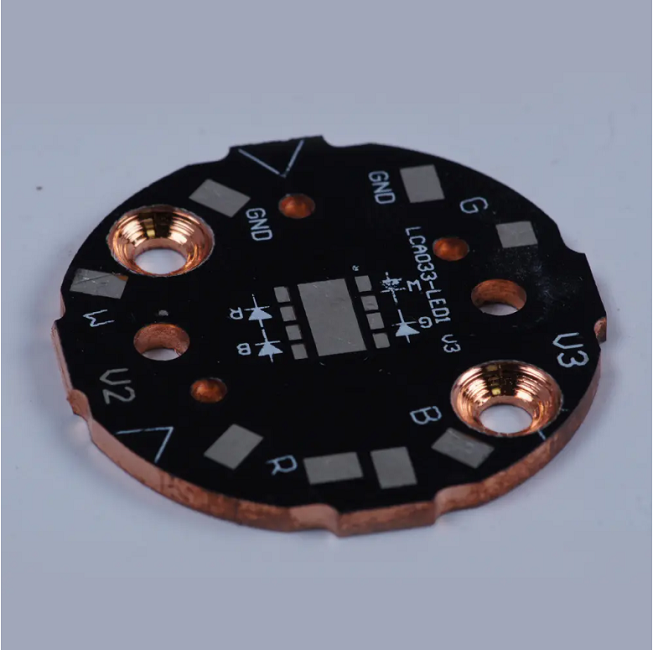

據了解,現代多層PCB壓層處理已發展為高度系統化的精密工程。在專業潔凈廠房內,工作人員首先對電路板基材、銅箔及半固化片等原材料進行嚴格篩選。這些材料如同建筑的“地基”,其平整度、含膠量及熱穩定性直接決定**終產品的可靠性。“真正的技術在于層疊與壓合環節。”一位業內工程師透露。在無塵車間內,操作人員將已完成內層圖形制作的芯板與半固化片交替疊放,形成“銅箔-半固化片-芯板-半固化片-銅箔”的對稱結構。每層間的對準精度需控制在25微米以內,相當于頭發絲直徑的三分之一。這種精細疊層需要特殊定位系統配合光學檢測設備完成。

溫壓控制:毫米級精度的藝術

預壓階段,疊層結構在較低壓力下被初步壓實,排出層間空氣。隨后進入正式壓合工序——這個被視為“見證奇跡的時刻”。在巨型壓合機內,電路板經歷精確控溫控壓的過程:溫度從室溫逐步升至180-200℃,半固化片中的環氧樹脂熔融流動,填充線路間隙;同時壓力逐步加大至每平方厘米15-30公斤,使各層緊密結合。“溫度曲線和壓力曲線的設定如同烹飪一道大餐,需要根據材料特性、板厚層數精心調配。”工藝**比喻道。為防止銅線路在高壓下變形,技術人員會在壓合堆棧中穿插特種緩沖材料,這些材料能均勻分散壓力,保護精密電路。

技術突破:對準精度與可靠性雙提升

技術突破主要體現在兩個方面:一是開發出新型高尺寸穩定性基材,使層間對準精度提升40%;二是優化壓合工藝參數,使層間結合力增強30%,同時降低熱應力。這意味著生產出的電路板在高溫高濕環境下性能更加穩定,適合汽車電子、航空航天等嚴苛應用場景。壓合完成后,這些“電路三明治”還需經過鉆孔、孔金屬化、外層圖形制作等二十余道工序。在檢測環節,自動光學檢測系統對每塊電路板進行掃描,任何細微的分層、氣泡或缺膠缺陷都無所遁形。電氣測試則驗證每一條線路、每一個過孔的連通性,確保信號傳輸零失誤。

產業影響:賦能下一代電子產品

行業分析指出,隨著電子產品向輕薄化、高性能化發展,8層、12層甚至更多層數的高密度互連電路板需求激增。先進的壓合技術使得在1毫米厚度內實現16層線路成為可能,為手機主板、數據中心服務器、醫療設備等提供了關鍵硬件支持。“這不僅是制造工藝的進步,更是整個電子產業生態的升級。”產業觀察人士表示。精密壓合技術保障了高速信號傳輸的完整性,使5G基站設備數據處理能力提升,也讓自動駕駛汽車的雷達系統更加可靠。

隨著物聯網、新能源汽車等產業快速發展,對高性能電路板的需求將持續增長。行業預測,未來三年多層PCB壓合技術將朝著更高精度、更低損耗、更環保的方向演進,為我國電子信息產業自主創新注入新動力。在這一進程中,每一個技術細節的完善,都將轉化為終端產品競爭力的提升,終惠及廣大消費者。