肇慶絲錐批發

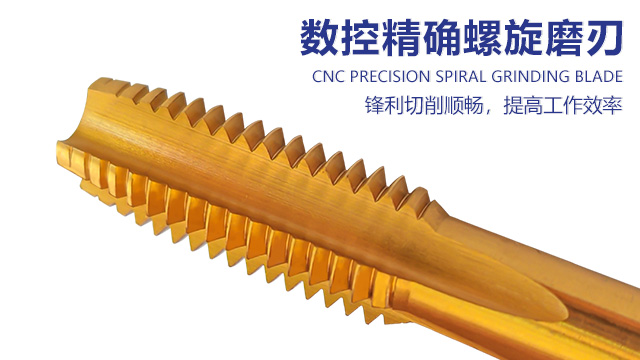

加工效率與質量提升:蘇氏絲錐的多種產品特點共同作用,有助于實現加工效率和質量的提升。含鈷高速鋼材質保證了蘇氏絲錐的耐用性,減少了更換絲錐的頻率,節省了加工時間。數控精密磨制的刃口和合理的排屑設計,使得切削過程更加順暢,有助于提高單位時間內的加工量。表面涂層不僅提高了絲錐的耐磨性能,還改善了加工表面質量,加工出的螺紋精度高、表面光滑,能夠滿足各種高精度加工的需求。無論是在大規模生產還是精密加工領域,蘇氏絲錐都能為用戶帶來一定的加工體驗提升。絲錐的后角設計影響切削刃的鋒利度和強度,后角過大易導致刃口崩裂,過小則會增加切削阻力。肇慶絲錐批發

在自動化生產中,絲錐的管理也非常重要。合理的刀具管理可以提高絲錐的使用壽命,降低生產成本,保證生產效率。絲錐的管理包括刀具的采購、庫存、使用、維護和報廢等環節。在采購絲錐時,需選擇質量可靠、信譽好的供應商,并根據生產需求選擇合適的絲錐類型和規格。在庫存管理方面,需建立完善的刀具庫存管理制度,定期盤點刀具,確保刀具的數量和質量符合要求。在使用和維護方面,需嚴格按照操作規程使用絲錐,并定期對絲錐進行清洗、保養和修磨。在報廢管理方面,需及時更換磨損超限或損壞的絲錐,并對報廢的絲錐進行妥善處理。肇慶絲錐批發蘇氏TiCN攻的一大特點,氮化鈦涂層提高了刃口硬度和耐磨性,使得絲攻在加工工件中能夠保持絲攻的完整性。

蘇氏先端絲攻在流水線批量加工中的節奏適配:蘇氏先端絲攻在流水線批量加工中,能較好地適配生產線的節奏。流水線生產講究的是效率和統一,每個環節的時間都有嚴格控制,蘇氏先端絲攻穩定的切削性能和出色的排屑能力,使得每個工件的攻絲時間相對固定,不會出現上下波動,便于生產線的節拍控制。在汽車零部件的流水線生產中,如發動機缸體的多個通孔螺紋加工,發動機缸體需要加工的螺紋數量多,且每個螺紋的加工要求都一樣,蘇氏先端絲攻能與流水線的傳送速度配合,在規定時間內完成每個螺紋的加工,能夠在長時間加工下保持切削性能,減少損耗率和更換刃具時間,提高批量生產的效率,讓整個生產流程順利進行。

多頭絲錐是一種在同一軸線上具有多個切削刃的絲錐,其結構特點是在絲錐的圓周上均勻分布著多個切削刃,每個切削刃負責加工一部分螺紋。多頭絲錐的主要優點是加工效率高,可明顯縮短攻絲時間。多頭絲錐的加工效率高主要體現在以下幾個方面:① 多刃切削:多頭絲錐的多個切削刃同時參與切削,每個切削刃的切削負荷減小,可采用更高的切削速度和進給量,從而提高加工效率。② 減少切削行程:由于多頭絲錐的每個切削刃只加工一部分螺紋,因此絲錐的切削行程縮短,攻絲時間減少。③ 改善排屑性能:多頭絲錐的容屑槽數量增多,排屑空間增大,排屑性能得到改善,可減少切屑堵塞和絲錐折斷的風險。多頭絲錐的缺點是結構復雜,制造難度大,成本高;對機床的動力和剛性要求較高,否則容易產生振動和噪聲。蘇氏鍍鈦含鈷絲攻在切削時輕快省力,輕松完成螺紋加工,提高加工效率,為工人提供更舒適的操作體驗。

氮化鈦先端絲攻:氮化鈦先端絲攻選用含鈷高速鋼作為基材,可保證自身的強度和耐磨性。氮化鈦涂層具有較高的硬度,能夠為絲攻提供保護,使其在較惡劣的加工條件下依然能夠保持良好的性能。先端絲攻的設計配合大容量排屑槽,在通孔攻牙時,排屑順暢,能減少切屑對加工的干擾。數控精密磨制的刃口較為鋒利,對于不銹鋼等難加工材料具有一定的切削能力。氮化鈦涂層的熱穩定性較好,在高速切削過程中能夠抵抗高溫,有助于保證絲攻的使用壽命和加工精度。絲錐的切削力分析有助于優化加工參數和刀具設計,通過有限元分析等方法可預測切削力分布和刀具應力狀態。絲錐

攻絲過程中的振動會導致螺紋表面粗糙度增加和絲錐壽命縮短,可通過優化刀具夾持方式和切削參數來減少振動。肇慶絲錐批發

絲錐的切削參數包括切削速度、進給量和切削深度等,合理選擇切削參數是保證螺紋加工質量和提高生產效率的關鍵。切削速度的選擇主要取決于工件材料的硬度和絲錐的材料。一般來說,工件材料硬度越高,切削速度應越低;硬質合金絲錐的切削速度可比高速鋼絲錐提高 30%~50%。例如,加工鋁合金時,切削速度可選擇 50~80m/min;加工不銹鋼時,切削速度可選擇 10~20m/min。進給量的選擇應與螺紋的螺距相匹配,即每轉進給量等于螺紋的螺距。在實際加工中,為避免因機床精度誤差導致的螺紋尺寸偏差,進給量可適當調整,但調整范圍一般不超過螺距的 ±5%。切削深度即絲錐的吃刀量,對于普通螺紋,切削深度一般為 0.6~0.8P(P 為螺距)。在選擇切削參數時,還需考慮機床的功率、剛性和絲錐的幾何參數等因素。例如,在功率較小的機床上加工時,應選擇較低的切削速度和進給量;對于螺旋槽絲錐,由于其排屑性能較好,可適當提高切削速度和進給量。肇慶絲錐批發

- 河北高速鋼鉆頭哪家好 2025-12-18

- 河南國產鉆頭專賣店 2025-12-18

- 河北特點鉆頭品牌 2025-12-18

- 密云區TICN鉆頭專賣店 2025-12-18

- 蘇氏鉆頭推薦 2025-12-18

- 順義區國產鉆頭采購 2025-12-18

- 順義區加長鉆頭廠家直銷 2025-12-18

- 津南區特點鉆頭廠家直銷 2025-12-18

- 通州區錐柄鉆頭哪里買 2025-12-18

- 河北區高速鋼鉆頭批發 2025-12-18

- HYDRA智能同步PLC液壓千斤頂同步頂升系統供應商 2025-12-18

- 廣州廣告門工廠直銷 2025-12-18

- 甘肅雕塑聯系方式 2025-12-18

- 重慶靠譜的齒輪價格咨詢 2025-12-18

- 崇明區鋼鐵加工牌子 2025-12-18

- 大型金屬雕塑哪家好 2025-12-18

- 遼寧透鏡光學元件加工價格 2025-12-18

- 吉林長鴻膠槍生產廠家 2025-12-18

- 南通彩鋅防松螺母安裝力矩 2025-12-18

- 安徽碟形彈簧大概多少錢 2025-12-18