杭州新款切鋁機市場報價

切鋁機的質量控制體系覆蓋設計、制造、裝配與調試全流程,確保每一臺設備均能達到預定性能指標。設計階段通過DFMEA(設計失效模式與影響分析)識別潛在風險點,如主軸剛性不足、刀具安裝偏差等,制定針對性改進措施并納入設計規范。制造過程采用統計過程控制(SPC),對關鍵尺寸如床身導軌平行度、主軸徑向跳動等進行實時監控,通過控制圖分析過程穩定性,及時調整工藝參數避免批量缺陷。裝配環節實施“三檢制”,即自檢、互檢與專檢,裝配人員完成每道工序后需自行檢查,相鄰工序人員互相確認,較后由專職檢驗員使用三坐標測量儀、激光干涉儀等高精度設備進行之后檢驗,確保裝配精度符合設計要求。切鋁機常用于鋁合金門窗框、幕墻龍骨的定長切割。杭州新款切鋁機市場報價

切鋁機的切割效率優化需平衡速度與質量,避免因追求高速導致工件報廢。主軸電機功率是基礎——現代切鋁機多采用15-30kW大功率電機,配合高轉速鋸片(較高可達6000rpm),可快速完成厚鋁材的切割。送料系統則通過伺服電機與滾珠絲杠的組合,實現高速無級調速,較大進給速度可達20m/min,縮短單次切割周期。切割工藝方面,優化鋸片齒數與進給量的匹配關系——對于40mm厚鋁材,采用40齒鋸片配合8m/min進給速度,可在保證切面光潔度的同時,將單次切割時間縮短至30秒以內。此外,自動上下料裝置的引入可進一步提升效率——通過機械臂抓取鋁材,實現“切割-卸料-上料”全流程自動化,單臺設備日產能可提升50%以上。部分機型還支持多工位切割,通過旋轉工作臺或移動鋸片,實現同時切割多根鋁材,進一步壓縮生產周期。安徽帶鋸切鋁機在線詢價切鋁機支持遠程軟件升級與參數在線調整功能。

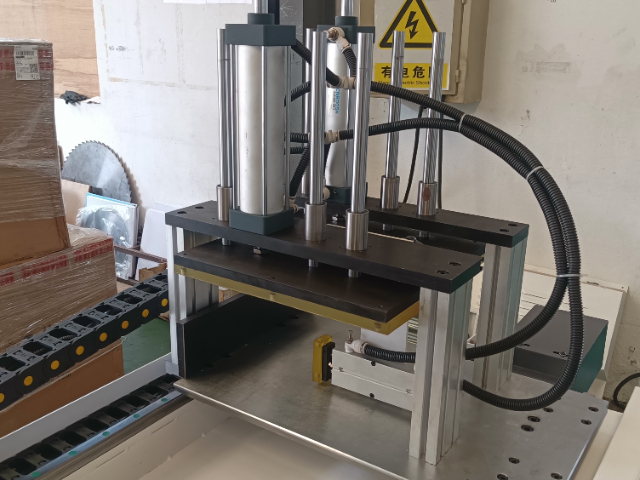

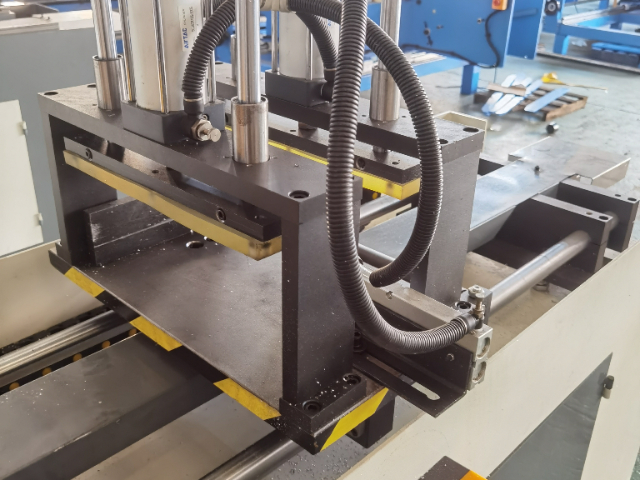

切鋁機的穩定性是其長期可靠運行的重要保障。在工業生產中,設備需要長時間連續運行,如果穩定性不好,就容易出現故障,影響生產進度。切鋁機通過采用優良品質的零部件和先進的制造工藝,確保了設備的整體穩定性。其零部件經過嚴格的質量檢測和篩選,具有良好的耐磨性、耐腐蝕性和抗疲勞性,能夠在惡劣的工作環境下長期穩定運行。同時,切鋁機在制造過程中采用了先進的裝配工藝和調試技術,對各個部件的安裝精度和配合間隙進行了嚴格控制,確保了設備在運行過程中不會出現振動、噪音等異常情況。這種高度的穩定性使得切鋁機成為了工業生產中值得信賴的設備之一。

切鋁機的質量保障依賴于嚴格的行業標準與生產流程。國際上,設備需符合ISO 9001質量管理體系與CE安全認證,從原材料采購到成品出廠需經過32道檢測工序,包括靜載荷測試、動態平衡校準與24小時連續運行試驗。國內企業則參照GB/T 15375《金屬切削機床 通用技術條件》等標準,對設備的幾何精度、運動精度與加工精度進行分級管控。關鍵部件如主軸、導軌與軸承的供應商需通過AS9100航空質量體系認證,確保原材料的穩定性。此外,每臺切鋁機在出廠前均需完成實際切割測試,由質檢人員使用標準鋁材進行多批次切割,驗證尺寸精度、表面粗糙度與切割效率等關鍵指標,只有全部達標的產品才能進入市場。切鋁機在精密模具冷卻水路鋁管加工中應用普遍。

提升能源效率是切鋁機技術發展的重要方向,其優化路徑涵蓋機械設計、電氣控制與工藝參數等多個層面。機械結構方面,通過輕量化設計減少運動部件質量,采用碳纖維復合材料替代部分金屬構件,降低慣性力對能耗的影響,同時優化傳動鏈設計,減少齒輪嚙合與皮帶傳動帶來的能量損耗。主軸系統采用變頻調速技術,根據鋁材厚度與切割速度實時調整主軸轉速,避免恒速運行導致的能源浪費,當切割薄鋁材時主軸轉速自動降低,既保證切割質量又減少無效功耗。進給系統通過能量回收裝置將制動能量轉化為電能儲存,在下一次加速時重新利用,降低伺服電機峰值功率需求,同時優化加減速曲線,減少急停急啟帶來的能量沖擊。切鋁機在消費電子鋁外殼、中框切割中要求高潔凈。河北710切鋁機市場報價

切鋁機在大型鋼結構連接件鋁制配件加工中承擔任務。杭州新款切鋁機市場報價

切割效果直接關系到鋁材的加工質量與應用價值,其優化需從刀盤選擇、切割參數與冷卻方式三方面入手。刀盤的選擇需綜合考慮鋁材材質與截面形狀。對于硬質鋁合金,應選用齒數較少、齒距較大的刀盤,以減少切割時的沖擊力;對于軟質鋁合金,則可采用齒數較多、齒距較小的刀盤,提升切割效率。此外,刀盤的刃口角度需與鋁材硬度匹配,硬質材料需采用負前角設計,增強刃口強度;軟質材料則可采用正前角設計,降低切割阻力。切割參數的優化需通過試驗確定較佳組合。轉速過高會導致鋁屑熔化粘附在刀盤上,形成積屑瘤影響切割質量;轉速過低則可能引發振動,導致切割面出現波紋。進給速度同樣需與轉速匹配,過快會導致切割力不足,鋁材未完全切斷;過慢則會增加熱輸入,引發材料變形。操作人員可通過“試切-檢測-調整”的循環,逐步找到適合當前材料的參數組合。杭州新款切鋁機市場報價

- 上海電動彎管機 2025-12-18

- 河北425全自動切管機如何選擇 2025-12-18

- 成都薄壁管切管機品牌有哪些 2025-12-17

- 山東數控切鋁機訂購 2025-12-17

- 蘇州89七軸彎管機如何選擇 2025-12-17

- 杭州450切管機公司 2025-12-17

- 重慶兩軸全自動彎管機生產商 2025-12-17

- 成都PVC切鋁機在線詢價 2025-12-17

- 重慶不銹鋼切管機選擇 2025-12-17

- 杭州液壓彎管機訂購 2025-12-17

- 深圳高精度平面研磨機維修價格 2025-12-18

- 蘇州溶解氧有哪些 2025-12-18

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 南京國內激光全息制版系統 2025-12-18

- 國產板式換向閥廠家 2025-12-18

- 寧夏模塊化氣脹軸定做價格 2025-12-18

- 江蘇2.5次元投影儀直線導軌廠商 2025-12-18

- 山東檢修鋼結構平臺哪家便宜 2025-12-18

- 武漢間歇轉盤噴砂機直銷 2025-12-18

- 廣東動態性能好五軸機床五軸五聯動機行業報價 2025-12-18