廣東測試力控系統監測

在效率提升方面,達寬力控系統展現出實用價值。傳統人工線束裝配時,操作人員需要反復確認接頭位置、調整插拔力度,遇到復雜線束時還需多次試錯,容易導致作業節奏拖沓。達寬力控系統通過傳感器實時捕捉接觸力數據,指導機器人精細調整動作幅度和力度,減少無效操作。達寬科技針對線束裝配場景優化的力控系統,提升了力值響應的及時性和動作協調性,讓機器人能在連續作業中保持穩定節奏,從而為企業節省操作時間,提升整體裝配效率。產品一致性通過力控系統得到改善,確保每次裝配都穩定可靠,減少偏差和浪費。廣東測試力控系統監測

產品一致性是齒輪裝配質量的關鍵指標,達寬科技的力控系統在這方面貢獻突出。齒輪嚙合精度直接影響機械設備性能,傳統裝配方法易因操作差異或疲勞導致不一致。力控系統通過標準化力控參數,確保每次裝配施加相同力,保證齒輪嚙合均勻可靠。在生產線中,機器人使用力控系統執行任務,可重復實現高精度配合,減少批次間差異。達寬科技提供定制化力控算法,適應不同齒輪材料和設計,進一步提升一致性。例如,在風力渦輪機齒輪裝配中,系統應對大型齒輪復雜要求,確保長期穩定運行。用戶體驗方面,力控系統提供詳細數據記錄分析功能,幫助用戶監控優化一致性表現。達寬科技專業團隊提供持續支持,確保系統在變化條件下保持穩定輸出。通過改善產品一致性,力控系統提升產品質量,增強客戶滿意度,為企業樹立良好聲譽,支持可持續增長。中國臺灣打磨力控系統軟件采用達寬力控系統,軸孔裝配過程力道均勻穩定,避免卡滯問題,提高產品一致性與裝配成功率。

簡化操作流程、減少人力干預,是達寬科技力控系統在齒輪裝配場景中為用戶帶來的重要體驗升級。傳統齒輪裝配需配備專業操作人員,負責校準位置、調整力度、監控作業過程,不人力成本較高,還對操作人員的專業技能有較高要求。而達寬科技力控系統接入機器人后,能自主完成齒輪的定位、對準、壓裝、檢測等一系列流程,操作人員只需進行簡單的啟停操作和后臺監控,無需全程手動干預。力控系統的自主作業能力,減少了對操作人員專業技能的依賴,降低了人員培訓成本。同時,減少人工干預也避免了人為操作失誤帶來的問題,讓齒輪裝配過程更加規范有序。這種簡化的操作模式,不提升了作業效率,還能幫助用戶優化人力配置,將更多人力投入到更具價值的生產環節中。

達寬科技的機器人力控系統為軸孔裝配提供了創新性的解決方案。在傳統裝配中,軸與孔的對準與壓入高度依賴操作工的視覺判斷與手感,極易因微小的角度偏差或力度不當導致卡滯、劃傷甚至部件報廢。達寬科技的力控系統賦予了機器人敏銳的“觸覺感知”能力,使其能夠在接觸瞬間探測軸與孔的相對位置和受力狀態,并實時調整機器人的姿態與前進向量,引導軸件以柔順的方式滑入孔內。這種主動柔順控制技術,完美模擬了熟練技師“慢找正、柔施力”的裝配精髓,將依賴經驗的“手感”轉化為可量化、可復制的數字化工藝。對于用戶而言,這意味著能夠穩定可靠地完成高精度緊配合、盲孔配合等復雜裝配任務,大幅降低了對精密夾具的依賴,提升了裝配環節的整體柔性與可靠性。面對復雜曲面工件,力控系統自適應調節接觸力,展現出應用的靈活性。

在電機自動化裝配領域,力控系統正推動工藝升級。達寬科技的解決方案注重操作便捷性,通過可視化工作流界面,技術人員可快速部署不同型號的裝配參數。力控系統自動處理復雜的力交互過程,將操作者從繁瑣的力度調試中解放,使其專注于產線優化。選擇達寬科技力控系統,意味著獲得即裝即用的技術平臺,支持從微型伺服電機到工業電機的多種裝配場景。達寬科技持續完善機電裝配解決方案,為用戶構建高效可靠的電機生產線提供技術支持。采用達寬科技力控系統,打磨過程力道穩定,避免表面瑕疵,提高產品一致性。北京達寬科技力控系統原理

用戶部署達寬科技力控系統,能優化裝配節奏,節省寶貴操作時間提升效率。廣東測試力控系統監測

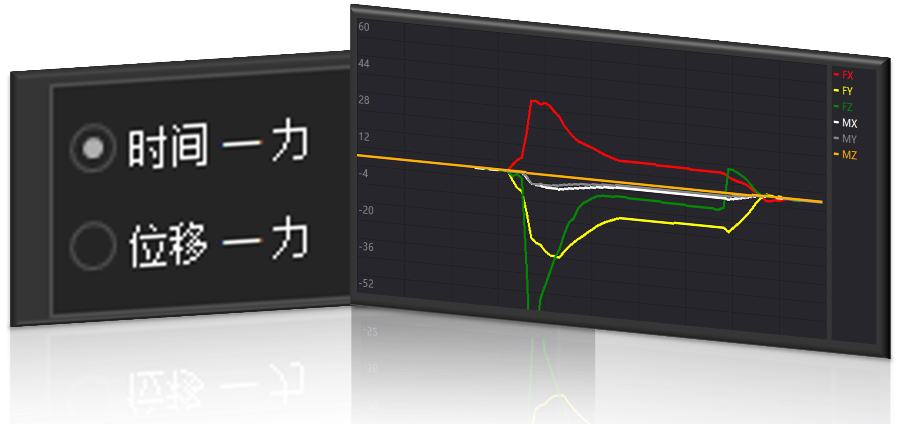

達寬科技的力控系統在軸孔裝配領域展現出的性能。在軸與孔對準階段,六維力傳感器能敏銳捕捉兩者間的微小偏差,系統隨即啟動自適應調整模式,精細控制機械臂微調角度與位置,使軸與孔完美對齊。這一過程極大地節省了傳統人工或固定程序控制下的調試時間,讓裝配流程更為順暢。在插入過程中,力控系統持續監測阻力變化,一旦檢測到異常,立刻優化推力曲線,防止因過載導致的零件損傷,有效提升裝配效率的同時,確保了產品的一致性。廣東測試力控系統監測

- 北京拋光力控系統優點 2025-12-20

- 上海打磨力控系統廠家 2025-12-20

- 中國臺灣機器人柔性裝配接頭 2025-12-20

- 廣東測試力控系統監測 2025-12-20

- 測試力控系統方案 2025-12-20

- 山東機器人力控裝配齒輪 2025-12-20

- 上海搬運力控系統原理 2025-12-20

- 廣西機器人力控監測 2025-12-20

- 北京新藍機器人力控系統使用方法 2025-12-20

- 機器人柔性裝配線 2025-12-20

- 普陀區各種市場營銷策劃 2025-12-20

- 清遠質量小間距LED屏 2025-12-20

- 江蘇特色保護殼市面價 2025-12-20

- 廣西貨代管理軟件哪些不要錢 2025-12-20

- 天津四探頭激光雷達價位 2025-12-20

- 來安模塊化弱電智能化集成服務 2025-12-20

- 貿易金蝶云星瀚方法 2025-12-20

- 金華迷你無線掃描槍 2025-12-20

- 云南推薦的無人機飛控系統 2025-12-20

- 四川多功能智能手表 2025-12-20