連云港幾種CAE設(shè)計(jì)

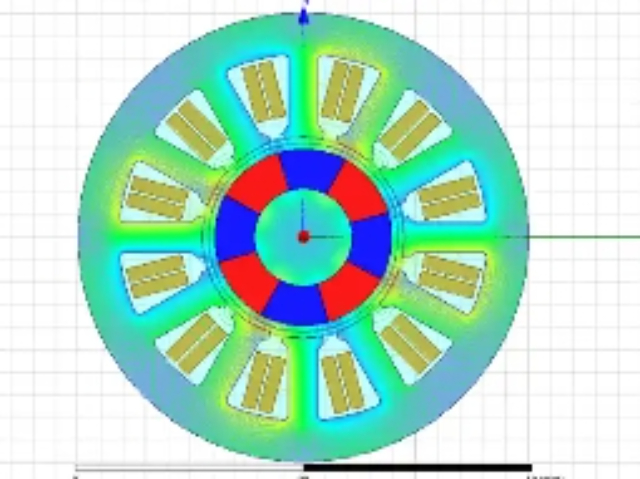

電磁兼容仿真采用有限積分法、矩量法等數(shù)值方法,建立電池包高壓線束、逆變器、控制器等部件的電磁模型,模擬電磁場(chǎng)的產(chǎn)生、傳播與耦合過程。仿真內(nèi)容包括電磁輻射發(fā)射(RE)、電磁傳導(dǎo)發(fā)射(CE)、靜電放電(ESD)防護(hù)等,通過優(yōu)化高壓線束布局、增加層、合理設(shè)計(jì)接地系統(tǒng)等措施,降低電磁干擾。某新能源汽車電池包電磁兼容測(cè)試中,發(fā)現(xiàn)逆變器工作時(shí)產(chǎn)生的電磁輻射超標(biāo),通過CAE仿真定位輻射源,優(yōu)化逆變器外殼結(jié)構(gòu)與線束走向,使電磁輻射值降低40%,滿足GB/T18387-2017標(biāo)準(zhǔn)要求。電池包CAE仿真的發(fā)展趨勢(shì)體現(xiàn)為多物理場(chǎng)耦合深度融合、數(shù)字孿生技術(shù)應(yīng)用與AI驅(qū)動(dòng)優(yōu)化。多物理場(chǎng)耦合仿真需同時(shí)考慮結(jié)構(gòu)、熱、電磁、化學(xué)等多個(gè)物理場(chǎng)的相互作用,例如電池?zé)崾Э胤抡嫘枘M熱量傳遞、化學(xué)反應(yīng)、結(jié)構(gòu)變形的耦合過程,預(yù)測(cè)熱失控的蔓延路徑與速率;數(shù)字孿生技術(shù)通過構(gòu)建電池包虛擬模型,整合CAE仿真數(shù)據(jù)與實(shí)車運(yùn)行數(shù)據(jù)。實(shí)現(xiàn)電池狀態(tài)的實(shí)時(shí)監(jiān)測(cè)、壽命預(yù)測(cè)與故障診斷;AI技術(shù)則通過機(jī)器學(xué)習(xí)算法建立電池性能與設(shè)計(jì)參數(shù)的映射關(guān)系,實(shí)現(xiàn)熱管理系統(tǒng)、結(jié)構(gòu)設(shè)計(jì)的快速優(yōu)化。某新能源汽車企業(yè)通過構(gòu)建電池包數(shù)字孿生模型,結(jié)合CAE仿真與實(shí)車數(shù)據(jù),實(shí)現(xiàn)了電池?zé)崾Э仫L(fēng)險(xiǎn)的提前預(yù)警。想誠信合作新型 CAE 設(shè)計(jì),昆山晟拓的合作模式怎樣?快來知曉!連云港幾種CAE設(shè)計(jì)

同時(shí)滿足氣動(dòng)與熱防護(hù)要求。航天器在軌運(yùn)行期間的熱仿真需模擬太陽輻射、地球反照等熱載荷,分析航天器表面溫度分布,優(yōu)化熱控系統(tǒng)設(shè)計(jì)(如隔熱材料布置、熱管設(shè)計(jì)),確保設(shè)備工作溫度在允許范圍內(nèi)。航空航天結(jié)構(gòu)的疲勞與損傷容限CAE分析是確保裝備使用壽命與飛行安全的關(guān)鍵。疲勞分析需基于實(shí)際飛行載荷譜,采用損傷累積理論預(yù)測(cè)結(jié)構(gòu)的疲勞壽命,航空發(fā)動(dòng)機(jī)零部件需滿足數(shù)萬飛行小時(shí)的疲勞壽命要求,航天器結(jié)構(gòu)則需考慮發(fā)射與在軌運(yùn)行中的疲勞損傷。損傷容限分析通過模擬結(jié)構(gòu)中初始裂紋的擴(kuò)展過程,評(píng)估結(jié)構(gòu)在裂紋存在情況下的剩余強(qiáng)度與壽命,制定合理的檢修周期。某飛機(jī)機(jī)翼結(jié)構(gòu)損傷容限分析中,通過CAE仿真預(yù)測(cè)機(jī)翼主梁初始裂紋的擴(kuò)展路徑與速率,確定裂紋長度達(dá)到8mm時(shí)需進(jìn)行檢修,確保飛行安全。隨著復(fù)合材料在航空航天領(lǐng)域的應(yīng)用,復(fù)合材料結(jié)構(gòu)的疲勞與損傷容限仿真成為研究熱點(diǎn),需開發(fā)專門的損傷演化模型。模擬纖維斷裂、基體開裂、層間剝離等復(fù)雜損傷形式。CAE技術(shù)在航空航天領(lǐng)域的突破體現(xiàn)在多物理場(chǎng)耦合仿真、跨尺度分析、數(shù)字化孿生等方面。多物理場(chǎng)耦合仿真實(shí)現(xiàn)氣動(dòng)、結(jié)構(gòu)、熱、電磁等多個(gè)物理場(chǎng)的深度融合,例如高超音速飛行器的氣動(dòng)熱-結(jié)構(gòu)耦合仿真。徐匯區(qū)CAE設(shè)計(jì)聯(lián)系人怎樣通過共同合作推動(dòng)新型 CAE 設(shè)計(jì)發(fā)展?昆山晟拓為您支招!

初期采用k-ε模型未準(zhǔn)確捕捉后視鏡尾部的渦流結(jié)構(gòu),改用k-ωSST模型后,仿真結(jié)果與風(fēng)洞試驗(yàn)的偏差從15%縮小至5%以內(nèi)。CFD仿真在汽車氣動(dòng)性能開發(fā)中的應(yīng)用涵蓋車身外形優(yōu)化、發(fā)動(dòng)機(jī)艙流場(chǎng)分析、熱管理系統(tǒng)優(yōu)化等多個(gè)方面。車身外形優(yōu)化是降低氣動(dòng)阻力的手段,通過CFD仿真分析車身各部位的壓力分布與氣流分離情況,優(yōu)化車頭造型(采用流線型設(shè)計(jì)減少迎風(fēng)面積)、車頂曲線(優(yōu)化溜背角度避免氣流分離)、車尾形狀(采用鴨尾式設(shè)計(jì)或擴(kuò)散器結(jié)構(gòu)渦流產(chǎn)生)。某SUV車型開發(fā)中,通過CFD仿真發(fā)現(xiàn)車頭進(jìn)氣格柵處氣流分離嚴(yán)重,導(dǎo)致氣動(dòng)阻力增加,優(yōu)化格柵開孔率與形狀后,氣動(dòng)阻力系數(shù)降低;車尾渦流區(qū)域過大是另一主要阻力來源,通過增加尾部擴(kuò)散器、優(yōu)化尾燈造型,使尾部渦流強(qiáng)度減弱30%,進(jìn)一步降低氣動(dòng)阻力。發(fā)動(dòng)機(jī)艙流場(chǎng)分析與熱管理系統(tǒng)優(yōu)化是CFD仿真的重要應(yīng)用場(chǎng)景。發(fā)動(dòng)機(jī)艙內(nèi)的氣流流動(dòng)狀態(tài)直接影響散熱性能與氣動(dòng)阻力,通過CFD仿真可優(yōu)化發(fā)動(dòng)機(jī)艙內(nèi)零部件的布置,合理設(shè)計(jì)氣流通道。確保散熱器、冷凝器等散熱部件獲得充足的冷卻氣流。某轎車發(fā)動(dòng)機(jī)過熱問題排查中,CFD仿真發(fā)現(xiàn)發(fā)動(dòng)機(jī)艙內(nèi)存在氣流死區(qū),導(dǎo)致散熱器表面風(fēng)速分布不均,散熱效率不足。

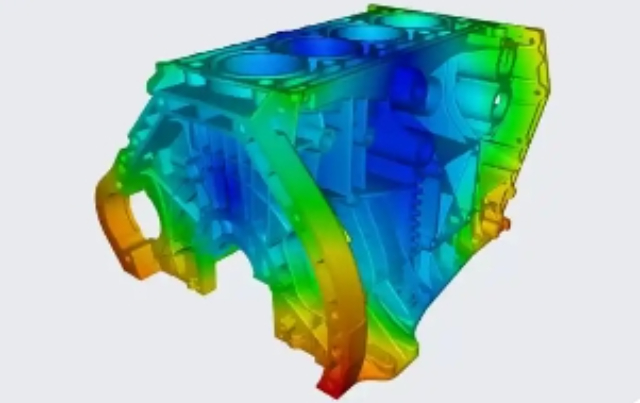

疲勞耐久分析的流程包括負(fù)載譜定義、材料特性確定、有限元模型構(gòu)建、載荷歷史模擬、疲勞壽命預(yù)測(cè)與結(jié)果優(yōu)化等關(guān)鍵環(huán)節(jié)。負(fù)載譜作為疲勞分析的輸入基礎(chǔ),需通過道路試驗(yàn)、實(shí)際使用數(shù)據(jù)采集或標(biāo)準(zhǔn)規(guī)范獲取,涵蓋振動(dòng)、沖擊、應(yīng)力、溫度等多維度載荷信息,汽車零部件的負(fù)載譜通常包含城市道路、高速公路、山路等不同工況的載荷數(shù)據(jù),通過雨流計(jì)數(shù)法對(duì)載荷時(shí)間序列進(jìn)行處理,提取有效應(yīng)力循環(huán)。材料疲勞特性參數(shù)的獲取是疲勞耐久分析的前提條件,需通過試驗(yàn)測(cè)定材料的S-N曲線(應(yīng)力-壽命曲線)、疲勞極限、斷裂韌性等關(guān)鍵參數(shù)。對(duì)于金屬材料,通常采用標(biāo)準(zhǔn)拉伸試樣進(jìn)行疲勞試驗(yàn),獲取不同應(yīng)力水平下的循環(huán)壽命數(shù)據(jù),通過小二乘法擬合得到S-N曲線;對(duì)于復(fù)合材料、高分子材料等特殊材料,需考慮溫度、濕度等環(huán)境因素對(duì)疲勞性能的影響。某汽車傳動(dòng)軸疲勞分析項(xiàng)目中,因未考慮高溫環(huán)境對(duì)材料疲勞極限的影響,導(dǎo)致初期仿真預(yù)測(cè)壽命比實(shí)車試驗(yàn)結(jié)果高30%,后通過補(bǔ)充不同溫度下的疲勞試驗(yàn),修正S-N曲線參數(shù),使壽命預(yù)測(cè)誤差控制在10%以內(nèi)。在有限元模型中,需將材料疲勞參數(shù)與結(jié)構(gòu)應(yīng)力分析結(jié)果相結(jié)合,采用Miner線性累積損傷理論、雙線性損傷理論等方法計(jì)算結(jié)構(gòu)的疲勞損傷累積。新型 CAE 設(shè)計(jì)有什么技術(shù)亮點(diǎn)?昆山晟拓為您揭秘!

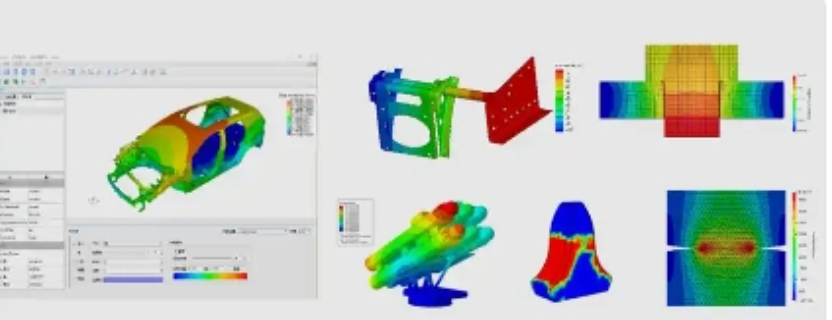

美國于1998年成立了工程計(jì)算機(jī)模擬和仿真學(xué)會(huì)(Computer Modeling and Simulation in Engineering),其它國家也成立了類似的學(xué)術(shù)組織。各國都在投入大量的人力和物力,加快人才的培養(yǎng)。正是各行業(yè)中大批掌握CAE技術(shù)的科技隊(duì)伍推動(dòng)了CAE技術(shù)的研究和工業(yè)化應(yīng)用,CAE技術(shù)在國外已經(jīng)廣泛應(yīng)用于不同領(lǐng)域的科學(xué)研究,并普遍應(yīng)用于實(shí)際工程問題,在解決許多復(fù)雜的工程分析方面發(fā)揮了重要作用。國外對(duì)CAE技術(shù)的開發(fā)和應(yīng)用真正得到高速的發(fā)展和普遍應(yīng)用則是近年來的事。這一方面主要得益于計(jì)算機(jī)在高速化和小型化方面取得的成就,另一方面則有賴于通用分析軟件的推出和完善。早期的CAE分析軟件一般都是基于大型計(jì)算機(jī)和工作站開發(fā)的,近年來PC機(jī)性能的提高,使采用PC機(jī)進(jìn)行分析成為可能,促使許多CAE軟件被移植到PC機(jī)上應(yīng)用。這顯然對(duì)CAE技術(shù)的推廣應(yīng)用極為有利。新型 CAE 設(shè)計(jì)有什么創(chuàng)新之處?昆山晟拓為您剖析!遼寧CAE設(shè)計(jì)誠信合作

新型 CAE 設(shè)計(jì)方案在實(shí)際應(yīng)用中有啥效果?昆山晟拓為您分享!連云港幾種CAE設(shè)計(jì)

采用熱-結(jié)構(gòu)耦合分析模擬葉片在高溫燃?xì)猸h(huán)境下的溫度分布與熱應(yīng)力,優(yōu)化葉片冷卻通道設(shè)計(jì),防止因熱疲勞導(dǎo)致的裂紋產(chǎn)生。某航空發(fā)動(dòng)機(jī)高壓渦輪葉片設(shè)計(jì)中,通過CAE仿真優(yōu)化葉片氣動(dòng)外形與內(nèi)部冷卻通道結(jié)構(gòu),使葉片高工作溫度提升200℃,同時(shí)疲勞壽命延長至6000飛行小時(shí)。發(fā)動(dòng)機(jī)轉(zhuǎn)子系統(tǒng)的動(dòng)力學(xué)仿真需分析轉(zhuǎn)子的臨界轉(zhuǎn)速、不平衡響應(yīng)、軸承剛度等參數(shù),確保轉(zhuǎn)子系統(tǒng)在工作轉(zhuǎn)速范圍內(nèi)穩(wěn)定運(yùn)行,某發(fā)動(dòng)機(jī)轉(zhuǎn)子仿真中發(fā)現(xiàn)二階臨界轉(zhuǎn)速接近工作轉(zhuǎn)速,通過優(yōu)化轉(zhuǎn)子直徑與軸承剛度參數(shù),使臨界轉(zhuǎn)速避開工作轉(zhuǎn)速范圍,解決了振動(dòng)超標(biāo)問題。航天器結(jié)構(gòu)CAE仿真需考慮發(fā)射過程中的沖擊振動(dòng)、軌道運(yùn)行中的空間環(huán)境(真空、高低溫、輻射)等特殊工況,確保結(jié)構(gòu)的可靠性與安全性。運(yùn)載火箭箭體結(jié)構(gòu)仿真通過模態(tài)分析與隨機(jī)振動(dòng)分析,預(yù)測(cè)箭體在發(fā)射過程中的振動(dòng)響應(yīng),優(yōu)化箭體結(jié)構(gòu)剛度與阻尼特性,避免與發(fā)動(dòng)機(jī)振動(dòng)頻率發(fā)生共振。采用沖擊仿真模擬火箭分離過程中的沖擊載荷,確保分離機(jī)構(gòu)可靠工作,避免結(jié)構(gòu)損壞。某運(yùn)載火箭整流罩設(shè)計(jì)中,通過CAE仿真模擬發(fā)射過程中的氣動(dòng)載荷與熱環(huán)境,優(yōu)化整流罩結(jié)構(gòu)形狀與材料(采用蜂窩夾層復(fù)合材料),使整流罩重量減輕25%。連云港幾種CAE設(shè)計(jì)

昆山晟拓汽車設(shè)計(jì)有限公司是一家有著雄厚實(shí)力背景、信譽(yù)可靠、勵(lì)精圖治、展望未來、有夢(mèng)想有目標(biāo),有組織有體系的公司,堅(jiān)持于帶領(lǐng)員工在未來的道路上大放光明,攜手共畫藍(lán)圖,在江蘇省等地區(qū)的交通運(yùn)輸行業(yè)中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發(fā)展奠定的良好的行業(yè)基礎(chǔ),也希望未來公司能成為*****,努力為行業(yè)領(lǐng)域的發(fā)展奉獻(xiàn)出自己的一份力量,我們相信精益求精的工作態(tài)度和不斷的完善創(chuàng)新理念以及自強(qiáng)不息,斗志昂揚(yáng)的的企業(yè)精神將**昆山晟拓汽車設(shè)計(jì)供應(yīng)和您一起攜手步入輝煌,共創(chuàng)佳績,一直以來,公司貫徹執(zhí)行科學(xué)管理、創(chuàng)新發(fā)展、誠實(shí)守信的方針,員工精誠努力,協(xié)同奮取,以品質(zhì)、服務(wù)來贏得市場(chǎng),我們一直在路上!

- 吉林汽車造型設(shè)計(jì)行業(yè) 2025-12-18

- 湖北現(xiàn)代化CAE設(shè)計(jì) 2025-12-18

- 寶山區(qū)CAE設(shè)計(jì)方案 2025-12-18

- 山西附近哪里有CAE設(shè)計(jì) 2025-12-18

- 吳中區(qū)CAE設(shè)計(jì)圖片 2025-12-18

- 浙江CAD設(shè)計(jì)有什么 2025-12-18

- 太倉國內(nèi)CAD設(shè)計(jì) 2025-12-18

- 河南汽車造型設(shè)計(jì)常用知識(shí) 2025-12-18

- 國內(nèi)CAD設(shè)計(jì)有什么 2025-12-18

- 河北新型CAE設(shè)計(jì) 2025-12-18

- 重慶跨國貨運(yùn)代理大概價(jià)格 2025-12-18

- 菏澤直線鏈板輸送線生產(chǎn)廠家 2025-12-18

- 河北電商云倉服務(wù) 2025-12-18

- 湖北幾種整車貨物運(yùn)輸 2025-12-18

- 漂亮國設(shè)備整車運(yùn)輸直供 2025-12-18

- 珠海第三方搬運(yùn)裝卸市場(chǎng)價(jià) 2025-12-18

- 寶山區(qū)質(zhì)量國內(nèi)貨物運(yùn)輸代理價(jià)目 2025-12-18

- 寶山區(qū)哪里有裝卸搬運(yùn) 2025-12-18

- 第三方倉儲(chǔ)服務(wù)咨詢報(bào)價(jià) 2025-12-18

- 番禺區(qū)集裝箱拖車單位 2025-12-18