珠海國產(chǎn)模組模組

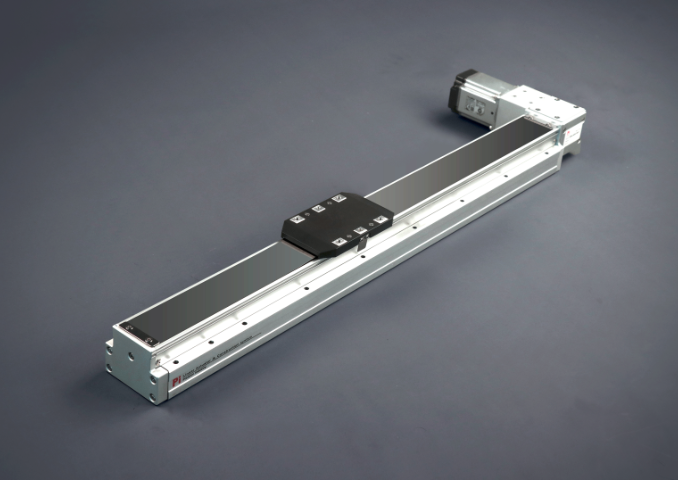

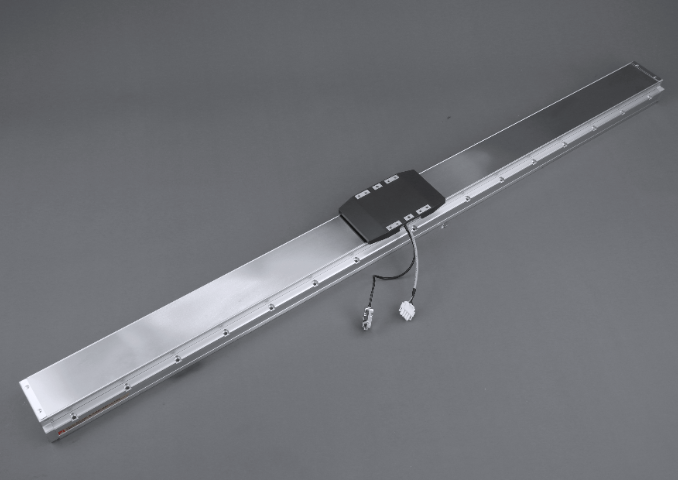

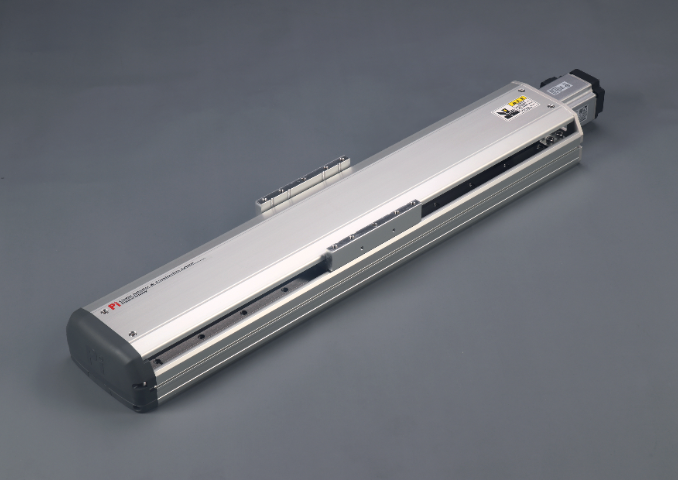

在工業(yè)的大背景下,制造業(yè)對生產(chǎn)設(shè)備的速度、精度、穩(wěn)定性等性能指標的要求日益嚴苛。飛創(chuàng)直線電機模組憑借其獨特的“四超一平”優(yōu)勢,即超長行程、超高速度、超高精度、超重負載以及速度平穩(wěn),成為了推動工業(yè)生產(chǎn)效率提升的關(guān)鍵力量。在行程方面,通過模塊化無限拼接定子技術(shù),其最大行程可達60米,這一特性使其能夠滿足如光伏板安裝、汽車生產(chǎn)線等大跨度作業(yè)場景的需求,并且在全程都能保持±的重復定位精度。在速度上,傳統(tǒng)傳動設(shè)備受摩擦力限制,速度普遍低于2m/s,而飛創(chuàng)直線電機模組采用直驅(qū)技術(shù),速度可飆升至10m/s,加速度達6G,在鋰電池極片切割、3C電子貼片等高頻作業(yè)場景中,能使單日產(chǎn)能提升30%以上。在負載能力上,通過**防齒槽動子設(shè)計和自研高剛性鋁合金基座,其水平負載能力突破500kg甚至更高,遠超傳統(tǒng)皮帶模組的100kg極限,同時體積縮小40%,為企業(yè)節(jié)省了寶貴的空間。此外,其速度波動能控制在2%以內(nèi),確保了半導體晶圓切割、液晶面板檢測等高精度作業(yè)場景的“零抖動”,為工業(yè)生產(chǎn)的高精度要求提供了保障,推動了工業(yè)生產(chǎn)效率向更高水平邁進。 同步帶模組憑借傳動速度快、噪音低的優(yōu)勢,常用于物料輸送線的長距離傳動環(huán)節(jié)。珠海國產(chǎn)模組模組

齒輪齒條模組:大行程、高負載的自動化傳輸方案,齒輪齒條模組在自動化設(shè)備的三種常用模組中,行程是比較高的。它通過將齒輪的旋轉(zhuǎn)運動轉(zhuǎn)變?yōu)橹本€運動,并且可以進行無限對接。不過,齒輪齒條模組存在震動和齒隙的問題,所以精度相對較低。在運行過程中,齒輪齒條消耗的力矩較大,因此通常需要搭配步進電機和齒輪齒條減速機,以此來增大力矩、實現(xiàn)減速,進而達到多點定位和無極調(diào)速的目的。雖然它精度不高,但也避免了高精度帶來的安裝困難、購買成本高以及后期維護麻煩等問題。在負載低且需要長距離運輸?shù)那闆r下,齒輪齒條模組的性價比優(yōu)勢就凸顯出來了。例如在一些大型物流分揀設(shè)備中,需要長距離傳輸貨物,齒輪齒條模組就能很好地滿足需求,以較低的成本實現(xiàn)大行程、高負載的傳輸任務。 惠州定制化模組模組升降模組通過絲杠螺母副驅(qū)動平臺上下移動,常用于物料的垂直方向輸送與定位。

模組的發(fā)展歷程:模組的發(fā)展是隨著自動化技術(shù)的進步逐步演進的。早期,自動化設(shè)備的運動控制較為簡單,相應的模組結(jié)構(gòu)也比較基礎(chǔ)。隨著制造業(yè)對生產(chǎn)效率和精度要求的不斷提高,模組技術(shù)開始快速發(fā)展。直線模組**初由德國發(fā)明,歐規(guī)直線模組具有大型化、高負載及開放式結(jié)構(gòu)特點,率先應用于歐美自動化設(shè)備市場。隨后,技術(shù)傳播到日本和中國臺灣,日本將其向小型化、封閉式結(jié)構(gòu)方向創(chuàng)新,而中國臺灣則側(cè)重于輕量化方向的發(fā)展。在21世紀,隨著內(nèi)地制造業(yè)的崛起,模組在內(nèi)地市場也得到了快速發(fā)展,國內(nèi)逐漸涌現(xiàn)出一批***的制造商,不斷提升技術(shù)水平,在中**市場開始占據(jù)一定份額,從**初依賴進口到如今實現(xiàn)部分國產(chǎn)化替代。

半導體加工行業(yè)對精度和穩(wěn)定性有著極高要求,自動化模組在其中發(fā)揮著**作用。在刻蝕環(huán)節(jié),自動化刻蝕設(shè)備利用自動化模組精確控制刻蝕位置與深度。干法刻蝕設(shè)備利用氣體等離子體作為刻蝕介質(zhì),具有精度高、刻蝕速度快、重復性好等優(yōu)點,常見的如等離子刻蝕機(PECVD)、深紫外刻蝕機(DUV)等,其運行依賴模組精細控制各部件運動,以保證刻蝕精度。在光刻工序中,自動化光刻設(shè)備包括光刻機、光刻膠顯影設(shè)備等,自動化模組確保光刻過程中晶圓的精細定位與移動,對提高半導體產(chǎn)品的質(zhì)量和良率至關(guān)重要。在晶圓傳輸過程中,米思米直線電機模組等憑借高精度定位功能,保障了晶圓傳輸?shù)木_性,避免傳輸過程中的偏差對芯片制造造成影響。 防水模組經(jīng)過特殊防護處理,可在潮濕或有水霧的環(huán)境中穩(wěn)定運行。

機械加工中的龍門結(jié)構(gòu)模組:龍門三軸結(jié)構(gòu)模組在機械加工行業(yè)具有廣泛應用。其具有高精度、高速度、高穩(wěn)定性和高剛性的***特點。在航空航天零部件加工中,對于一些高精度的復雜零部件,如飛機發(fā)動機葉片,龍門結(jié)構(gòu)模組能夠憑借其高精度的定位和加工能力,確保葉片的曲面精度符合嚴格的設(shè)計要求,保證發(fā)動機的高效穩(wěn)定運行。在汽車零部件加工領(lǐng)域,像汽車模具的制造,龍門結(jié)構(gòu)模組的高剛性可以承受大的切削力,在進行銑削、鉆孔等加工操作時,保證模具的加工精度和表面質(zhì)量。該模組采用模塊化設(shè)計,便于組裝和調(diào)試,后期維護和升級也更為方便。未來,隨著機械加工向超精密、高速加工方向發(fā)展,龍門結(jié)構(gòu)模組將進一步提升其動態(tài)性能,采用更先進的材料和制造工藝,提高自身的剛性和精度保持性,同時實現(xiàn)與自動化生產(chǎn)線的無縫銜接,推動機械加工行業(yè)向更高水平邁進。 輕量化設(shè)計的鋁型材模組兼具強度與便捷性,加速自動化設(shè)備的部署進程。天津國產(chǎn)模組多少錢

微型直線模組體積小巧,適用于 3C 產(chǎn)品檢測設(shè)備等對安裝空間要求苛刻的場景。珠海國產(chǎn)模組模組

工藝路線模塊奠定生產(chǎn)管理基礎(chǔ):生產(chǎn)管理決策高度依賴計劃數(shù)據(jù),而制造方式相關(guān)的計劃數(shù)據(jù)是制造過程中**為重要的部分。在控制產(chǎn)品生產(chǎn)之前,必須先定義制造方式,確定制造一個產(chǎn)品所需的所有操作,明確與這些操作相關(guān)的加工和工作中心,并計算不同操作的準備時間和加工時間。這些制造方式的計劃數(shù)據(jù)在工藝路線模塊中進行定義,同時該模塊還定義了沿著工作中心和加工的生產(chǎn)過程中使用的不同任務,并且可以為一個產(chǎn)品定義多種制造方式,將由許多產(chǎn)品共同使用的方式定義為標準工藝路線,同時定義生產(chǎn)日歷,以便準確計算加工單的提前期以及加工和工作中心的負荷。工藝路線模塊為生產(chǎn)管理的幾乎每一個計劃環(huán)節(jié)都提供輸入,加工單的提前期、不同加工和工作中心的負荷計算、產(chǎn)品加工和標準加工成本的估算等都依據(jù)該模塊的數(shù)據(jù)。此外,它還與成本會計、工時核算等模塊緊密關(guān)聯(lián),是制造子系統(tǒng)的基礎(chǔ)部分,對整個生產(chǎn)管理體系的穩(wěn)定運行起著決定性作用。 珠海國產(chǎn)模組模組

- 四川自清潔過濾器直銷 2025-12-17

- 西安硬脆材料水導激光加工精密加工服務 2025-12-17

- 宜賓真空淬火 2025-12-17

- 奉賢四軸/六軸碼垛機的用途 2025-12-17

- 南通1000L/h注射水設(shè)備制造廠家 2025-12-17

- 湖北工程油缸鄭重承諾 2025-12-17

- 惠州巨型砂芯機 2025-12-17

- 廣西機器人點焊自動化生產(chǎn)線上下料 2025-12-17

- 河南專業(yè)灌漿料批發(fā) 2025-12-17

- 廣東201不銹鋼沖壓板 2025-12-17