天津節能爐膛耐火材料定制廠家

熱風爐膛耐火材料的施工與維護需遵循動態環境下的特殊要求。施工時,復合磚砌筑需預留1~2mm膨脹縫,填充陶瓷纖維繩以緩沖熱膨脹,灰縫厚度控制在2~3mm,采用同材質細粉調制的泥漿,確保粘結強度≥1MPa。澆注料施工需嚴格控制水灰比(0.18~0.22),振搗密實后進行24小時養護,避免早期脫水開裂。日常維護中,需定期(每3個月)檢查材料表面磨損情況,當磨損量超過原厚度的1/3時及時修補,可采用碳化硅修補料進行局部噴涂,厚度5~10mm即可恢復耐磨性。對于高溫段材料,還需監測是否出現晶相轉變導致的強度下降,必要時進行局部更換。?梯度功能材料從內到外性能漸變,消除界面熱應力。天津節能爐膛耐火材料定制廠家

不同鍋爐類型的爐膛結構差異決定了耐火材料的布置方式:??燃煤電站鍋爐??:爐膛下部密相區(煤粉燃燒主區域)采用鎂鉻磚或高耐磨澆注料(Al?O?-SiC-C體系),抵抗煤粉沖刷與熔渣附著;爐膛上部稀相區(煙氣上升段)使用低水泥剛玉澆注料(抗熱震+低導熱),降低散熱損失;折焰角與屏式過熱器區域選用莫來石質噴涂料(耐高溫氣流沖刷),防止長期高溫導致剝落。循環流化床鍋爐(CFB)??:密相區(床料堆積層)因灰渣濃度高(>1000kg/m3)、溫度波動大(800-1500℃),采用鎂質搗打料(抗漏渣+抗磨損)與碳化硅耐磨澆注料復合結構——底層搗打料(MgO≥90%)密封爐底縫隙,上層澆注料(SiC≥20%)抵抗高速床料沖擊;稀相區(分離器入口)使用高鋁質隔熱澆注料(顯氣孔率25%-30%),兼顧隔熱與抗腐蝕。生物質鍋爐??:爐排上方燃燒區域(溫度800-1100℃)選用硅藻土基輕質磚(低導熱+抗堿金屬侵蝕)與碳化硅質澆注料組合,減少堿金屬蒸汽對爐墻的破壞;尾部煙道(省煤器、空氣預熱器區域)采用纖維增強澆注料(Al?O?-MgO復合),緩解低溫腐蝕(腐蝕)。濟南煅燒爐膛耐火材料復合耐火材料通過分層設計,平衡耐磨性與隔熱性。

退火爐爐膛耐火材料的技術發展朝著“精細控溫+長壽命”方向推進。新型梯度隔熱材料通過分層調整孔隙率(內層20%~30%、外層60%~70%),在保證強度的同時進一步降低導熱系數至0.2~0.3W/(m?K),已在精密電子退火爐中應用,使能耗降低20%。惰性涂層技術的進步,如在高鋁磚表面涂覆氧化釔(Y?O?)薄膜(厚度5~10μm),可將材料與氣氛的反應率降至0.01%以下,適合含氫氣的特種退火環境。此外,結合數值模擬優化材料布局,通過計算不同區域的熱負荷分布,定制差異化的耐火材料厚度與類型,可使爐內溫度均勻性再提升5%~8%,為不錯材料的精密退火提供更可靠的保障。

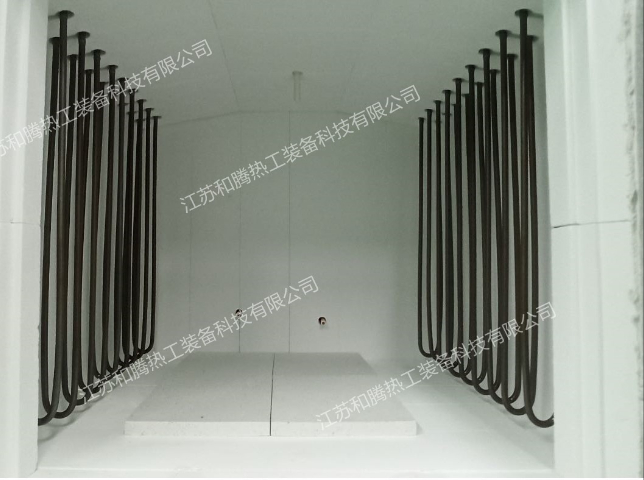

不同真空爐型的工藝需求直接決定了耐火材料的結構形式與布置方式。在真空退火爐中,爐膛內壁通常采用整體澆注成型的氧化鋁質耐火層(厚度100-150mm),配合纖維氈絕熱層形成梯度隔熱結構,既保證高溫強度又降低熱能損耗;真空淬火爐因需快速冷卻,內襯選用低密度氧化鋁空心球磚(體積密度1.2-1.5g/cm3),通過多孔結構加速熱量傳導并減少熱應力積累。對于真空熔煉爐(如真空感應爐、電子束熔煉爐),爐底和坩堝接觸區域需采用高抗侵蝕性的氧化鎂質搗打料(Al?O?+MgO復合配方),其高溫抗折強度可達20MPa以上,可承受熔融金屬的沖刷與滲透;爐壁則使用氧化鋁質預制塊拼接結構,便于局部損壞后的精細更換。真空燒結爐因涉及多階段溫控(如室溫→1000℃→1600℃),內襯常設計為多層復合結構——內層為致密氧化鋁質工作層(控制揮發物釋放),中間層為輕質莫來石隔熱層(降低熱慣性),外層為普通耐火纖維層(輔助保溫),通過差異化功能分層滿足復雜工藝需求。莫來石磚由3Al?O??2SiO?構成,抗熱震性優異,適配陶瓷窯。

鋼鐵工業是爐膛耐火材料的較大應用領域,不同設備對材料性能的需求差異明顯。高爐煉鐵系統中,爐缸與爐底采用炭磚與陶瓷杯復合結構,炭磚(固定碳≥95%)抵抗鐵水侵蝕,陶瓷杯(Al?O?-ZrO?質)阻隔熱量傳導,使爐底溫度控制在250℃以下,延長高爐壽命至15年以上。轉爐煉鋼依賴鎂碳磚(MgO≥80%、C≥10%)作為內襯,其抗堿性熔渣侵蝕能力強,單爐使用壽命可達1000~3000爐次,而RH真空精煉爐則選用鋁碳磚與高鋁澆注料,兼顧真空環境下的抗熱震性與氣密性。軋鋼加熱爐多采用莫來石-堇青石磚與輕質高鋁澆注料,平衡隔熱性與抗熱沖擊性,減少鋼坯加熱過程中的能耗。?體積密度影響材料隔熱性,隔熱材料通常≤1.5g/cm3。濟南臺車爐爐膛耐火材料定制

高鋁磚含Al?O?75%~90%,抗熱震性優于硅磚,適用于煉鋼爐。天津節能爐膛耐火材料定制廠家

鍋爐爐膛耐火材料是保障鍋爐安全、高效運行的關鍵熱工材料,其重心功能包括:承受高溫火焰與煙氣的直接沖刷(工作溫度通常為800-1600℃,超臨界鍋爐可達1800℃以上)、抵抗爐內物料(如煤粉、灰渣、熔融鹽)的侵蝕與磨損(煤粉顆粒沖擊速度可達80-120m/s)、維持爐膛結構完整性(防止高溫變形或坍塌)。基礎性能要求體現為:高溫強度(1400℃時耐壓強度≥40MPa,保障承重與抗沖擊能力)、低熱膨脹系數(控制在(4-6)×10??/℃,減少熱應力開裂風險)、優異的抗熱震性(可承受400-600℃溫差循環而不剝落)、良好的抗侵蝕性(抵抗灰渣中堿性成分(如Na?O、K?O)和酸性成分(如SO?)的化學腐蝕)。此外,材料的氣孔率需根據部位差異化設計——燃燒區域(如噴燃器附近)要求低氣孔率(顯氣孔率<15%)以減少熔渣滲透,而受熱面背火側可適當提高氣孔率(20%-30%)以增強隔熱性能。典型應用場景覆蓋燃煤、燃氣、生物質及垃圾焚燒鍋爐,需適配不同燃料特性(如煤粉含硫量、生物質灰熔點)與燃燒方式(層燃、室燃、流化床)。天津節能爐膛耐火材料定制廠家

- 上海不掉渣爐膛耐火材料供應商 2025-11-29

- 濟南復合爐膛耐火材料批發價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節能爐膛耐火材料多少錢 2025-11-29

- 廣東復合爐膛耐火材料多少錢 2025-11-29

- 蘇州復合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復合爐膛耐火材料售價 2025-11-29

- 金華質量抗裂晶石材料平臺 2025-12-18

- 滁州砼管道檢測與評估參考價格 2025-12-18

- 安順二手木托盤價格 2025-12-18

- 福建模型公司常見問題 2025-12-18

- 惠山區品牌不銹鋼無縫管廠家直銷 2025-12-18

- 電力機房精密空調現場安裝 2025-12-18

- 玄武區建筑材料設計 2025-12-18

- 貴州國產JDG管按需定制 2025-12-18

- 汕頭裝修改造 2025-12-18

- 云浮環氧彩砂工程 2025-12-18