無錫鍋爐爐膛耐火材料多少錢

熱風(fēng)爐膛耐火材料的重心性能指標聚焦于動態(tài)穩(wěn)定性,抗熱震性與耐磨性是關(guān)鍵。抗熱震性通常以1100℃水冷循環(huán)次數(shù)衡量,合格材料需≥30次,其中莫來石基復(fù)合材料可達50次以上,能有效應(yīng)對熱風(fēng)爐頻繁啟停帶來的溫度沖擊。耐磨性通過磨損量測試評估,高鋁-碳化硅復(fù)合材料的磨損量≤5cm3/(kg?h),遠低于純黏土磚的15~20cm3/(kg?h),可減少熱風(fēng)攜帶粉塵造成的表面剝蝕。此外,材料需具備良好的透氣性,避免因內(nèi)部氣體滯留導(dǎo)致的鼓泡現(xiàn)象,開孔率控制在10%~15%為宜,既能排出水汽又不影響結(jié)構(gòu)強度。?碳化硅磚導(dǎo)熱系數(shù)高,耐磨性強,適合垃圾焚燒爐與熱風(fēng)爐。無錫鍋爐爐膛耐火材料多少錢

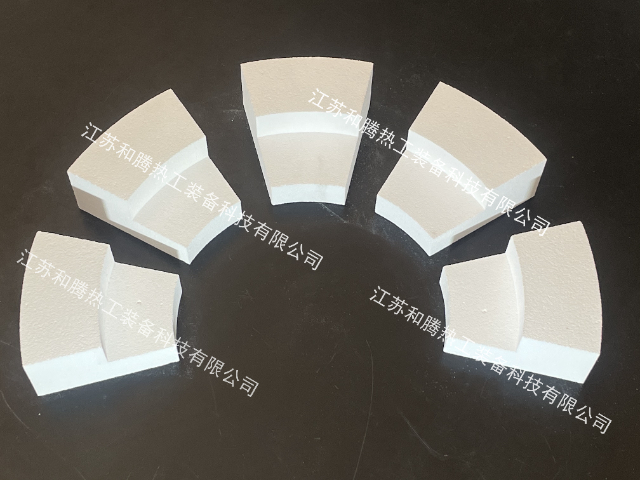

多孔爐膛耐火材料的分類主要依據(jù)氣孔形成工藝與主材質(zhì)類型。按氣孔成因可分為:天然多孔材質(zhì)(如硅藻土基輕質(zhì)磚,依賴原料本身的蜂窩狀結(jié)構(gòu))、發(fā)泡法制品(通過添加碳化硅微粉或有機發(fā)泡劑在燒結(jié)過程中產(chǎn)生閉孔/開孔混合結(jié)構(gòu))、添加造孔劑工藝(如木炭粉、聚苯乙烯球在高溫下分解留下規(guī)則氣孔)及反應(yīng)燒結(jié)型(如鎂橄欖石與碳源反應(yīng)生成氣孔)。主材質(zhì)以輕質(zhì)耐火原料為主,包括:莫來石(3Al?O?·2SiO?,熔點1850℃,提供高溫骨架)、硅線石(Al?O?·SiO?,熱膨脹系數(shù)低至4×10??/℃)、氧化鋁空心球(Al?O?含量≥99%,氣孔率可達80%以上)及硅酸鋁纖維(短纖維增強氣孔結(jié)構(gòu)穩(wěn)定性)。微觀結(jié)構(gòu)調(diào)控的關(guān)鍵在于平衡氣孔參數(shù)——閉孔比例(>60%可提升隔熱性但降低抗侵蝕性)、平均孔徑(0.5-2mm適合中低溫隔熱,<0.1mm適用于高溫氣體過濾)、氣孔分布均勻性(避免局部應(yīng)力集中)。例如,采用梯度氣孔設(shè)計(表層小孔徑致密層+內(nèi)部大孔徑疏松層)可同時實現(xiàn)抗侵蝕與隔熱功能。南通井式爐爐膛耐火材料哪家好納米改性技術(shù)使耐火材料強度提升20%~30%,抗熱震性增強。

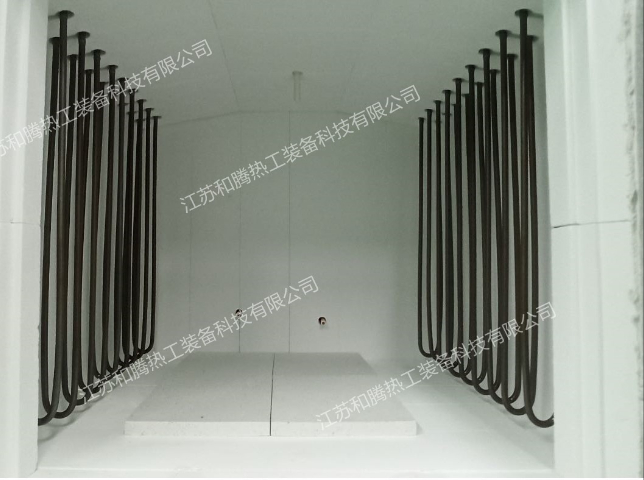

不同真空爐型的工藝需求直接決定了耐火材料的結(jié)構(gòu)形式與布置方式。在真空退火爐中,爐膛內(nèi)壁通常采用整體澆注成型的氧化鋁質(zhì)耐火層(厚度100-150mm),配合纖維氈絕熱層形成梯度隔熱結(jié)構(gòu),既保證高溫強度又降低熱能損耗;真空淬火爐因需快速冷卻,內(nèi)襯選用低密度氧化鋁空心球磚(體積密度1.2-1.5g/cm3),通過多孔結(jié)構(gòu)加速熱量傳導(dǎo)并減少熱應(yīng)力積累。對于真空熔煉爐(如真空感應(yīng)爐、電子束熔煉爐),爐底和坩堝接觸區(qū)域需采用高抗侵蝕性的氧化鎂質(zhì)搗打料(Al?O?+MgO復(fù)合配方),其高溫抗折強度可達20MPa以上,可承受熔融金屬的沖刷與滲透;爐壁則使用氧化鋁質(zhì)預(yù)制塊拼接結(jié)構(gòu),便于局部損壞后的精細更換。真空燒結(jié)爐因涉及多階段溫控(如室溫→1000℃→1600℃),內(nèi)襯常設(shè)計為多層復(fù)合結(jié)構(gòu)——內(nèi)層為致密氧化鋁質(zhì)工作層(控制揮發(fā)物釋放),中間層為輕質(zhì)莫來石隔熱層(降低熱慣性),外層為普通耐火纖維層(輔助保溫),通過差異化功能分層滿足復(fù)雜工藝需求。

節(jié)能爐膛耐火材料的應(yīng)用需結(jié)合設(shè)備類型與工況特點精細選型。在陶瓷輥道窯中,采用輕質(zhì)莫來石磚與硅酸鋁纖維毯復(fù)合內(nèi)襯,可使窯體表面溫度從300℃降至150℃以下,單窯年節(jié)電約10萬度。鋼鐵行業(yè)的步進式加熱爐使用低熱容澆注料后,升溫時間縮短20%,氧化燒損率降低1%~2%,年節(jié)約燃料成本超百萬元。工業(yè)鍋爐采用微孔硅酸鈣保溫板(導(dǎo)熱系數(shù)0.05~0.08W/(m?K)),外表面溫度可控制在50℃以內(nèi),熱效率提升3%~5%。對于垃圾焚燒爐,選用耐磨節(jié)能澆注料(如碳化硅-高鋁復(fù)合料),在減少散熱的同時延長使用壽命,綜合效益提升40%以上。?真空爐用99%氧化鋁磚,揮發(fā)分≤0.01%,避免污染工件。

退火爐爐膛耐火材料的類型需按工作溫度分級選擇,中低溫段與高溫段差異明顯。200~600℃的低溫退火爐(如金屬板材退火)多采用輕質(zhì)黏土磚與硅酸鋁纖維復(fù)合結(jié)構(gòu),輕質(zhì)黏土磚(體積密度1.0~1.3g/cm3)作為承重層,纖維毯(厚度50~100mm)作為隔熱層,成本低且施工簡便。600~1000℃的中溫爐(如玻璃制品退火)常用莫來石-堇青石磚,堇青石的低膨脹系數(shù)(2.0×10??/℃)可減少緩慢升降溫過程中的熱應(yīng)力,配合輕質(zhì)高鋁澆注料(導(dǎo)熱系數(shù)0.4~0.6W/(m?K))實現(xiàn)均勻保溫。1000~1200℃的高溫退火爐(如陶瓷坯體退火)則需選用90%氧化鋁磚或氧化鋯復(fù)合磚,確保在高溫下不產(chǎn)生雜質(zhì)揮發(fā),避免污染被處理工件。?酸性耐火材料忌用堿性爐渣,否則腐蝕速率加快5~10倍。濟南冶煉爐爐膛耐火材料定制

大型爐膛采用預(yù)制塊拼接,減少現(xiàn)場施工時間30%以上。無錫鍋爐爐膛耐火材料多少錢

熱風(fēng)爐膛耐火材料的類型選擇需根據(jù)工作溫度與介質(zhì)特性差異化適配。中低溫段(800~1000℃)以黏土質(zhì)復(fù)合材料為主,如黏土-高鋁復(fù)合磚,成本較低且抗熱震性良好,適合熱風(fēng)爐蓄熱室下部。中高溫段(1000~1200℃)多采用莫來石-堇青石復(fù)合磚,利用堇青石低膨脹系數(shù)(1.5×10??/℃)的特性,減少溫度波動導(dǎo)致的開裂,常用于熱風(fēng)管道內(nèi)襯。高溫段(1200~1400℃)則需選用高鋁質(zhì)或剛玉質(zhì)復(fù)合材料,如氧化鋁-碳化硅復(fù)合澆注料,碳化硅的引入可將耐磨性提升30%~50%,適用于熱風(fēng)爐燃燒室等直接受火焰沖刷的區(qū)域。?無錫鍋爐爐膛耐火材料多少錢

- 上海不掉渣爐膛耐火材料供應(yīng)商 2025-11-29

- 濟南復(fù)合爐膛耐火材料批發(fā)價格 2025-11-29

- 天津不掉渣爐膛耐火材料供應(yīng)商 2025-11-29

- 臺車爐爐膛耐火材料哪家好 2025-11-29

- 常州節(jié)能爐膛耐火材料多少錢 2025-11-29

- 廣東復(fù)合爐膛耐火材料多少錢 2025-11-29

- 蘇州復(fù)合爐膛耐火材料報價 2025-11-29

- 深圳退火爐爐膛耐火材料批發(fā)價格 2025-11-29

- 北京箱式爐泡沫陶瓷爐膛材料多少錢 2025-11-29

- 河南復(fù)合爐膛耐火材料售價 2025-11-29

- 金華質(zhì)量抗裂晶石材料平臺 2025-12-18

- 滁州砼管道檢測與評估參考價格 2025-12-18

- 安順二手木托盤價格 2025-12-18

- 福建模型公司常見問題 2025-12-18

- 惠山區(qū)品牌不銹鋼無縫管廠家直銷 2025-12-18

- 電力機房精密空調(diào)現(xiàn)場安裝 2025-12-18

- 玄武區(qū)建筑材料設(shè)計 2025-12-18

- 貴州國產(chǎn)JDG管按需定制 2025-12-18

- 汕頭裝修改造 2025-12-18

- 云浮環(huán)氧彩砂工程 2025-12-18