廈門十層PCB線路廠家

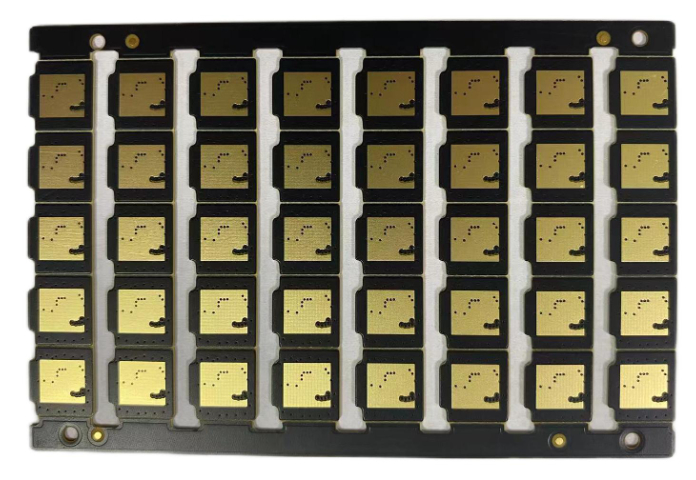

在可穿戴設備爆發的時代,FPC 軟板成為關鍵組件,富盛電子的柔性線路板技術已形成差異化競爭力。其雙面 FPC 軟板采用進口聚酰亞胺基材,在 - 40℃至 125℃環境下仍保持穩定;雙面電厚金工藝讓金層厚度達 5 微米,插拔壽命超 10 萬次。某運動手環廠商曾因軟板彎折斷裂導致退貨,改用富盛電子的產品后,通過 180 度反復彎折測試 5 萬次無故障,產品返修率從 12% 降至 1.5%。更貼心的是,富盛提供 “設計輔助 + DFM 分析”,幫助客戶規避線路布局導致的斷裂風險,讓柔性優勢真正落地。選富盛電子做 PCB 定制,快速打樣,高效交付不拖延。廈門十層PCB線路廠家

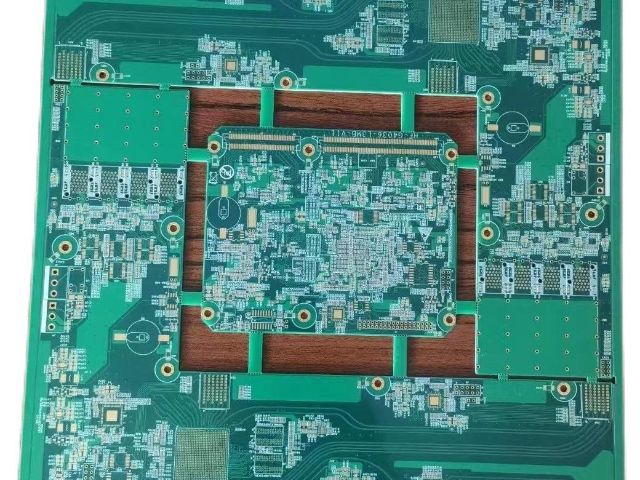

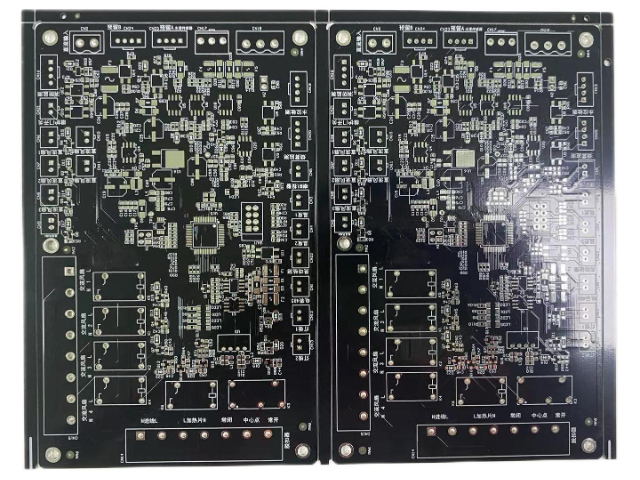

層數是 PCB 定制的重要參數之一,直接關系到電路板的線路密度、信號完整性與生產成本,合理的層數設計需在性能需求與成本控制之間找到較佳平衡點。PCB 板按層數可分為單面板、雙面板及多層板(四層、六層、八層甚至更多),單面板與雙面板結構簡單、成本較低,適用于線路簡單的低端電子設備,如玩具、小型家電等;多層板則通過增加內層線路,實現更高的線路密度,同時可通過設置接地層、電源層優化信號屏蔽與電源穩定性,適用于智能手機、計算機、工業控制模塊等復雜設備。在 PCB 定制的層數設計中,工程師會先梳理產品的元器件數量、線路復雜度及信號傳輸要求,初步確定層數范圍,再通過仿真測試驗證不同層數方案的性能表現,選擇既能滿足信號完整性、抗干擾等性能需求,又能避免層數過高導致成本浪費的較優方案。例如,對于元器件密集的智能手機主板,通常采用八層或十層板設計;而對于簡單的傳感器模塊,雙面板或四層板即可滿足需求。江門十二層PCB線路板富盛 PCB 線路板線寬線距低至 0.1mm/0.1mm,實現高密度集成,滿足復雜電路需求。

7*24 小時在線的 “技術保鏢”:富盛電子的售后響應速度 PCB 板交付不是服務終點,而是合作的開始。富盛電子的售后團隊如同 “技術保鏢”,全年無休待命。某汽車電子廠商深夜突發 PCB 板短路問題,售后工程師 15 分鐘內遠程指導排查,2 小時內趕到現場協助分析,確認是外部環境導致的靜電擊穿,并連夜提供解決方案。更值得一提的是,富盛電子承諾 “樣板確認后 3 天批量出貨”,且成立以來零交貨糾紛,這種 “急客戶所急” 的服務意識,讓合作充滿安全感。

PCB 的制造流程涵蓋多個環節,首先是基板裁剪,將大張基板按設計尺寸裁剪成小塊,裁剪時需保證邊緣平整,無毛刺。之后進行鉆孔,根據 Gerber 文件鉆出過孔和安裝孔,鉆孔后進行孔壁處理和電鍍,使過孔具備導電性。接著進行圖形轉移,通過曝光顯影在銅箔上形成抗蝕圖形,再進行蝕刻去除多余銅箔,蝕刻后去除抗蝕劑,露出電路圖形。隨后涂覆阻焊層并曝光顯影,印刷字符層,然后進行表面處理(如噴錫、沉金)和外形加工(如銑邊、V-CUT),完成后進行測試和檢驗,合格后包裝出廠。富盛航空級 PCB 線路板強化抗輻射性能,滿足高空低氣壓等極端場景需求。

質量是 PCB 定制的生命線,專業的定制服務商需建立全流程、多維度的質量檢測體系,從原材料入庫到成品交付,實現每一個環節的質量管控。原材料檢測階段,對板材、銅箔、油墨等主要材料進行耐溫性、絕緣性、附著力等指標測試,杜絕不合格材料流入生產環節;生產過程中,通過 AOI(自動光學檢測)設備對線路圖形進行檢測,及時發現短路、開路、線寬異常等問題;鉆孔、成型等工序后,采用 X-ray 檢測設備檢查內層線路連接與孔徑精度;成品階段,進行電氣性能測試(如導通性、絕緣電阻測試)、環境適應性測試(如高低溫循環、濕熱測試)及機械性能測試(如彎曲強度、剝離強度測試)。此外,部分高級 PCB 定制還會引入失效分析機制,對測試中出現的問題進行深度剖析,優化生產工藝與設計方案,持續提升產品可靠性。完善的質量檢測體系,不僅能確保交付給客戶的 PCB 產品符合要求,還能幫助客戶降低后續組裝與使用過程中的質量風險,提升整體產品競爭力。富盛醫療級 PCB 線路板通過生物相容性測試,助力便攜式監護儀準確采集信號。清遠PCB

富盛電子 PCB 定制,從設計到生產,全程專業服務。廈門十層PCB線路廠家

BOM 配單的 “現貨保障網”:富盛電子如何杜絕假貨隱患?芯片假貨是電子行業的 “頑疾”,富盛電子的 BOM 配單服務卻構筑了一道 “現貨防線”。所有芯片均來自原廠或授權代理商,提供完整的溯源憑證;阻容等常用元件則采用自有庫存,每批入庫都經過激光打標驗證和性能測試。某智能硬件公司曾因使用翻新芯片導致批量故障,與富盛合作后,通過 “原廠現貨 + 來料復檢” 的雙重保障,產品故障率下降 95%。這種 “可追溯、可驗證” 的物料管理體系,讓客戶無需為供應鏈風險分心。廈門十層PCB線路廠家

- 中國香港六層FPC打樣 2025-12-20

- 湖北電厚金FPC電路板 2025-12-20

- 四川打樣FPC電路板 2025-12-20

- 中山電厚金FPC打樣 2025-12-20

- 珠海高速FPC批量 2025-12-20

- 無錫批量FPC應用 2025-12-19

- 廣東柔性FPC電路板 2025-12-19

- 廣州LED 顯示FPC 2025-12-19

- 六層FPC 2025-12-19

- 電厚金FPC電路板 2025-12-19

- 江蘇制造FPC連接器值多少錢 2025-12-20

- 上海噴涂式滴膠機品牌推薦 2025-12-20

- 衢州突跳式雙金屬片 2025-12-20

- 北京實時定位國產芯片優化 2025-12-20

- 無錫10.3125G多路并行微型模塊供應商 2025-12-20

- 安徽光掩模電子束曝光技術 2025-12-20

- 無錫KDS陶瓷晶振 2025-12-20

- 云南通用型變頻器供應商 2025-12-20

- 安全可靠專業擴聲系統常見問題 2025-12-20

- 福建應用雙面膠帶 2025-12-20