江蘇金屬氣密封裝

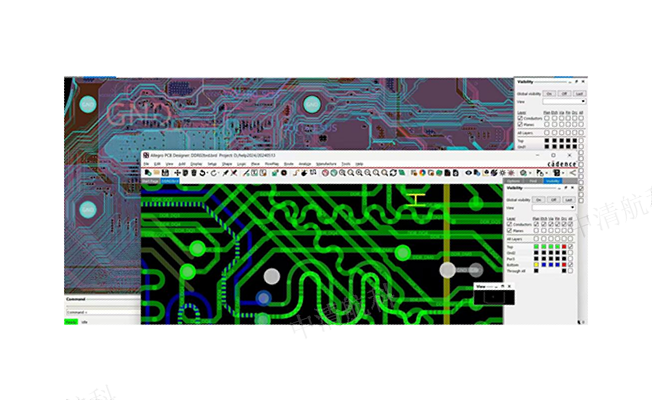

中清航科超細間距倒裝焊工藝突破10μm極限。采用激光輔助自對準技術,使30μm微凸點對位精度達±1μm。在CIS圖像傳感器封裝中,該技術消除微透鏡偏移問題,提升低光照下15%成像質量。中清航科開發出超薄中心less基板,厚度100μm。通過半加成法(mSAP)實現2μm線寬/間距,傳輸損耗低于0.3dB/mm@56GHz。其5G毫米波AiP天線封裝方案已通過CTIAOTA認證,輻射效率達72%。為響應歐盟RoHS2.0標準,中清航科推出無鉛高可靠性封裝方案。采用Sn-Bi-Ag合金凸點,熔點138℃且抗跌落性能提升3倍。其綠色電鍍工藝使廢水重金屬含量降低99%,獲三星Eco-Partner認證。車載芯片振動環境嚴苛,中清航科加固封裝,提升抗機械沖擊能力。江蘇金屬氣密封裝

芯片封裝的散熱設計:隨著芯片集成度不斷提高,功耗隨之增加,散熱問題愈發突出。良好的散熱設計能確保芯片在正常溫度范圍內運行,避免因過熱導致性能下降甚至損壞。中清航科在芯片封裝過程中,高度重視散熱設計,通過優化封裝結構、選用高導熱材料、增加散熱鰭片等方式,有效提升封裝產品的散熱性能。針對高功耗芯片,公司還會采用先進的液冷散熱封裝技術,為客戶解決散熱難題,保障芯片長期穩定運行,尤其在數據中心、高性能計算等領域發揮重要作用。江蘇金屬封裝管殼邊緣計算芯片求小求省,中清航科微型封裝,適配終端設備空間限制。

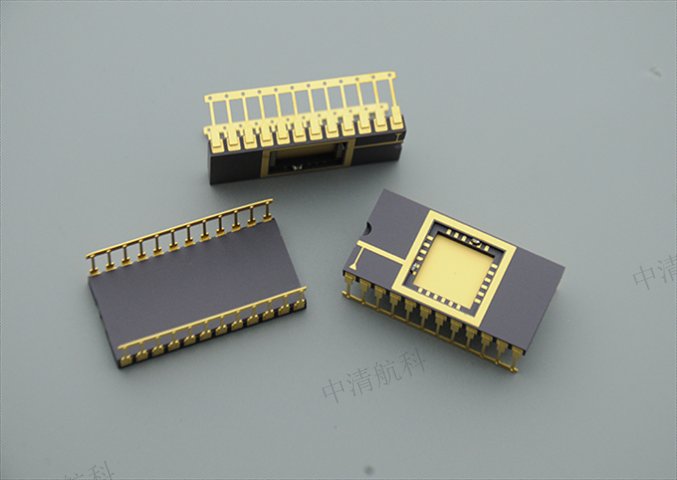

芯片封裝的基礎概念:芯片封裝,簡單來說,是安裝半導體集成電路芯片的外殼。它承擔著安放、固定、密封芯片的重任,能有效保護芯片免受物理損傷以及空氣中雜質的腐蝕。同時,芯片封裝也是溝通芯片內部與外部電路的關鍵橋梁,芯片上的接點通過導線連接到封裝外殼的引腳上,進而與印制板上的其他器件建立連接。中清航科深諳芯片封裝的基礎原理,憑借專業的技術團隊,能為客戶解讀芯片封裝在整個半導體產業鏈中的基礎地位與關鍵作用,助力客戶從源頭理解相關業務。

中清航科的技術合作與交流:為保持技術為先,中清航科積極開展技術合作與交流。公司與國內外高校、科研院所建立產學研合作關系,共同開展芯片封裝技術研究;參與行業技術研討會、標準制定會議,分享技術經驗,了解行業動態。通過技術合作與交流,公司不斷吸收先進技術和理念,提升自身技術水平,為客戶提供更質優的技術服務。芯片封裝的失效分析與解決方案:在芯片使用過程中,可能會出現封裝失效的情況。中清航科擁有專業的失效分析團隊,能通過先進的分析設備和技術,準確找出封裝失效的原因,如材料缺陷、工藝問題、使用環境不當等。針對不同的失效原因,公司會制定相應的解決方案,幫助客戶改進產品設計或使用方式,提高產品可靠性,減少因封裝失效帶來的損失。中清航科芯片封裝工藝,引入數字孿生技術,實現全流程可視化管控。

在LED照明與顯示技術不斷革新的背景下,COB(ChiponBoard,板上芯片封裝)技術憑借高集成度、均勻出光等優勢,成為行業焦點。眾多LED封裝廠家圍繞COB技術展開研發與實踐,實現了多項關鍵突破。散熱性能提升是COB技術突破的重要方向。傳統封裝中,熱量積聚易導致光衰加速、壽命縮短。廠家通過改進基板材料,采用高導熱陶瓷基板或金屬基復合材料,大幅降低熱阻;同時優化芯片布局與封裝結構,構建高效散熱通道,使COB模組的工作溫度明顯降低,有效提升了產品穩定性與使用壽命。中清航科聚焦芯片封裝,用環保材料替代,響應綠色制造發展趨勢。江蘇江蘇省半導體封裝公司

車規芯片封裝求穩,中清航科全生命周期測試,確保十年以上可靠運行。江蘇金屬氣密封裝

中清航科WLCSP測試一體化方案縮短生產周期。集成探針卡與臨時鍵合層,實現300mm晶圓單次測試成本降低40%。在PMIC量產中,測試覆蓋率達99.2%。面向航天應用,中清航科抗輻照封裝通過MIL-STD-750認證。摻鉿二氧化硅鈍化層使總劑量耐受>300krad,單粒子翻轉率<1E-10error/bit-day。已服務低軌衛星星座項目。中清航科MEMS真空封裝良率突破98%。采用多孔硅密封技術,腔體真空度維持<0.1Pa十年以上。陀螺儀零偏穩定性達0.5°/h,滿足導航級應用。江蘇金屬氣密封裝

- 芯片堆疊封裝 2025-12-23

- 江蘇芯片封裝公司 2025-12-23

- 芯片傳感器封裝 2025-12-23

- 浙江mems芯片封裝 2025-12-23

- 上海封裝代工廠 2025-12-23

- 上海國產芯片封裝廠家 2025-12-23

- 上海傳感器封裝 2025-12-23

- 金屬陶瓷封裝 2025-12-23

- 上海mems晶圓級真空封裝 2025-12-23

- 江蘇wlcsp封裝焊接方法 2025-12-23

- 天津打印紙有幾種 2025-12-23

- 浙江PCBA的全自動功能測試一體化 2025-12-23

- 射洪進口工業組態網關 2025-12-23

- 吉林KC認證哪家性價比高 2025-12-23

- 北京推進**智能撰寫 2025-12-23

- 芯片堆疊封裝 2025-12-23

- 內蒙古國產數字化轉型方案 2025-12-23

- 寶山區省電分離萃取設備 2025-12-23

- 銀川自動駕駛汽車模擬仿真與實車測試誤差大嗎 2025-12-23

- 江蘇購買商管ERP軟件定制開發 2025-12-23