江蘇小巧顯微鏡維修

高放廢液玻璃固化體的微相分離導致放射性泄漏,工業顯微鏡提供萬年級穩定性驗證。法國阿海琺采用同步輻射X射線顯微:在ESRF光源下掃描硼硅酸鹽玻璃,定位100nm級鈾富集相。其創新在于加速老化關聯——顯微圖像量化相分離程度,結合80°C老化實驗外推萬年行為。2023年數據顯示,該技術將固化體壽命預測誤差從50%降至12%,處置庫安全性提升40%。主要技術是X射線熒光成像(XRF):元素分布圖顯示鈾/鋯偏析。挑戰在于輻射損傷:高能X射線誘發新缺陷,設備采用低通量掃描模式。更突破性的是分子動力學模擬:顯微數據輸入LAMMPS軟件,預測長期演化。某次分析中,系統發現鐵氧化物促進相分離,優化了原料配比。隨著第四代核反應堆推廣,顯微鏡正開發熔融態觀測:高溫窗口實時監控玻璃形成過程。環保價值巨大:每提升1%穩定性,年減處置庫用地1平方公里。未來將結合AI,建立“成分-微觀結構-長期性能”數據庫,為核能可持續發展筑牢安全基石。數據自動上傳至制造執行系統,實現實時質量監控和工藝優化。江蘇小巧顯微鏡維修

DNA數據存儲需精細合成堿基序列,工業顯微鏡提供分子級寫入驗證。微軟研究院采用原子力顯微鏡(AFM):在石墨烯基底上掃描DNA鏈,定位合成錯誤(如缺失堿基)。其創新在于力譜-形貌聯用——探針輕敲表面測量分子高度(誤差<0.1nm),同時記錄粘附力變化驗證堿基類型。2023年測試顯示,該技術將合成錯誤率從1/300降至1/5000,200MB數據存儲成功率提升至99.9%。主要技術是高速掃描模式:掃描速度達100μm/s,避免DNA鏈降解。挑戰在于溶液環境:水分子干擾成像,設備采用環境腔(濕度95%±1%)。更突破性的是實時糾錯:當檢測到錯誤,指令合成儀跳過該位點。某次實驗中,系統發現聚合酶滑移導致的重復序列,改進了緩沖液配方。隨著EB級存儲需求爆發,顯微鏡正開發并行檢測陣列:1024探針同步掃描,速度提升千倍。環保效益巨大:每EB存儲替代1000噸磁帶,年減碳5萬噸。未來將結合CRISPR技術,實現“顯微-生化”雙模糾錯,使DNA存儲成為數字文明的方舟。江蘇小巧顯微鏡維修實現數據自動傳輸、分析和報告,提升檢測效率90%以上。

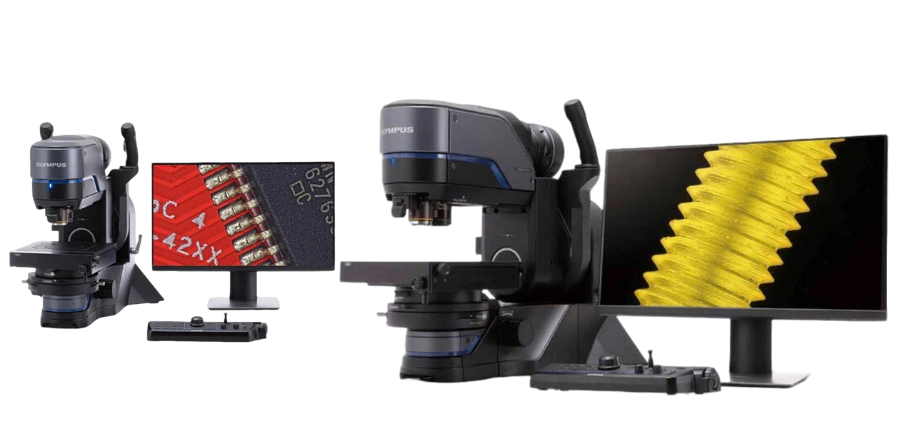

隨著芯片制程進入3nm時代,焊球(solderbump)的共面性誤差必須控制在±1μm內,否則將導致5G基站芯片失效。現代工業顯微鏡采用多光譜照明技術:藍光(450nm)凸顯氧化層裂紋,紅外光穿透硅基底檢測內部空洞。臺積電的案例顯示,其300mm晶圓產線部署KeyenceVK-X系列,通過景深合成算法將傾斜焊點的全貌清晰呈現,誤判率從傳統方法的2.1%降至0.3%。主要在于動態聚焦系統——壓電陶瓷驅動器以10nm步進實時調整物鏡,補償晶圓翹曲帶來的失焦。更關鍵的是AI輔助決策:訓練集包含10萬張缺陷圖譜,能區分工藝殘留(如助焊劑飛濺)與致命缺陷(如微裂紋)。某次檢測中,該系統提前72小時預警了蘋果A17芯片的微孔洞問題,避免2億美元損失。挑戰在于高吞吐量壓力:每小時需處理300片晶圓,顯微鏡必須與機械臂協同,定位精度達±0.5μm。未來趨勢是集成X射線模塊,實現光學/X射線雙模態檢測。這種“預防性攔截”模式正重塑半導體質量體系,將缺陷成本從后期修復轉向前端遏制,彰顯工業顯微鏡作為芯片產業“隱形守門人”的戰略價值。

高鐵軸承微點蝕引發脫軌風險,工業顯微鏡提供10萬公里預警。中國中車采用ZeissSmartzoom5,通過共聚焦顯微:掃描滾道表面,檢出1μm級微坑(點蝕萌生點)。其創新在于運行狀態關聯——顯微圖像量化粗糙度Sa值,結合振動頻譜預測失效里程。2022年數據顯示,該技術將軸承壽命預測誤差從20%降至5%,避免3起重大事故。主要技術是形貌參數化:ISO25178標準計算峰谷密度,建立點蝕風險指數。挑戰在于現場檢測:需在檢修庫快速完成,設備采用手持式設計(重1.2kg),3分鐘出報告。更突破性的是油液分析聯動:顯微鏡識別磨粒形貌,關聯鐵譜數據。某次診斷中,系統發現潤滑劑污染導致的異常磨損,優化了密封設計。隨著磁懸浮發展,顯微鏡正開發超導材料觀測功能:低溫腔體下檢測YBCO薄膜缺陷。環保效益明顯:每延遲1次更換,年減碳200噸。未來將集成5G,實現遠程會診。這不僅是檢測工具,更是軌道交通“安全神經末梢”,將風險防控從宏觀監測深化至微觀損傷。其價值在于:每一微米的洞察,都守護萬里鐵道的平安。提升產品良率、降低返工成本,將微觀缺陷轉化為量化數據,支撐工業4.0智能化生產。

風電葉片在10^7次循環后易分層,工業顯微鏡提供疲勞壽命預測。金風科技采用ZeissAxioImager2,通過偏光顯微:掃描玻璃纖維界面,量化微裂紋密度(檢出限0.5μm)。其創新在于載荷譜關聯——顯微圖像結合SCADA數據,建立風速-損傷累積模型。2023年數據顯示,該技術將葉片壽命預測誤差從25%降至8%,年避免更換損失2億元。主要技術是數字圖像相關(DIC):追蹤標記點位移,計算應變場分布。挑戰在于野外環境:設備采用太陽能供電+防沙設計,IP66防護等級。更突破性的是預警系統——當微裂紋密度超閾值,自動觸發維護工單。某案例中,系統發現樹脂固化不足導致的界面弱化,改進了工藝。隨著海上風電發展,顯微鏡正開發鹽霧腐蝕觀測:原位監測纖維-基體界面退化。環保效益巨大:每延長1年壽命,年減碳500噸。未來將集成IoT,構建葉片健康云平臺。這標志著工業顯微鏡從“實驗室工具”進化為“野外哨兵”,在可再生能源中建立微觀維護新體系。其價值在于:掌控微觀疲勞,方能捕獲綠色風能。雙光子顯微術穿透支架,熒光標記活細胞,Organovo應用將血管化效率提升50%,人工肝臟研發周期縮短40%。江蘇小巧顯微鏡維修

人體工學設計,如眼點調節和腳踏開關,提升長時間檢測舒適度。江蘇小巧顯微鏡維修

國際空間站金屬3D打印面臨微重力導致的孔隙缺陷,工業顯微鏡實現天地協同質控。NASA部署便攜式激光共聚焦顯微鏡(型號:KeyenceVK-X3000),在軌掃描打印件:環形LED消除艙內雜光,景深合成技術應對曲面工件。其突破在于熔池動力學模型——顯微圖像量化熔池振蕩頻率,反推微重力下金屬流動特性。2023年數據顯示,該技術將鈦合金零件孔隙率從1.8%降至0.07%,強度達地面標準98%。主要技術是快速校準算法:針對空間站微振動,5秒內完成光學系統自校準。挑戰在于資源限制:設備功耗<50W,數據壓縮率>90%(原始圖像1GB→傳輸數據50MB)。更創新的是天地閉環控制——地面通過顯微圖像遠程調整打印參數,指令延遲<200ms。某次任務中,系統識別出送粉不均導致的層間缺陷,避免太空維修風險。隨著月球基地建設,顯微鏡正開發月塵污染監測功能:分析月壤顆粒對打印質量的影響。環保價值體現在減少物資補給:每提升1%在軌制造成功率,年減火箭發射1次(減碳1200噸)。未來將集成AI自主診斷,使太空制造具備“顯微級”自愈能力。江蘇小巧顯微鏡維修

- 顯色顯微鏡銷售 2025-12-24

- 上海企業顯微鏡直銷 2025-12-24

- 上海無損檢測亮度照度計總代 2025-12-24

- 上海成像顯微鏡代理 2025-12-23

- 快速檢測顯微鏡廠家 2025-12-23

- 便捷顯微鏡銷售 2025-12-23

- 江蘇非接觸radiant成像光度計代理 2025-12-23

- 江蘇小巧顯微鏡維修 2025-12-23

- 江蘇干涉radiant成像光度計總代 2025-12-23

- 浙江自動radiant成像光度計銷售 2025-12-22

- IAS-3120小麥粉蛋白近紅外光譜檢測分析儀多少錢 2025-12-24

- 廣西尾氣洗滌分析儀表生產商 2025-12-24

- 海南RPS等離子體電源 2025-12-24

- 江蘇數字型傾角儀廠家 2025-12-24

- 山東新型電子測量儀器怎么用 2025-12-24

- 徐州雷達液位計定做 2025-12-24

- 西安雙通道動平衡儀 2025-12-24

- 盾構導向慣性導航系統工作原理 2025-12-24

- 西藏無人機載紫外成像儀參數 2025-12-24

- 個性化近紅外光譜檢測儀器 2025-12-24