常州直銷光刻系統規格尺寸

顯影中的常見問題:a、顯影不完全(Incomplete Development)。表面還殘留有光刻膠。顯影液不足造成;b、顯影不夠(Under Development)。顯影的側壁不垂直,由顯影時間不足造成;c、過度顯影(Over Development)。靠近表面的光刻膠被顯影液過度溶解,形成臺階。顯影時間太長。硬烘方法:熱板,100~130C(略高于玻璃化溫度Tg),1~2分鐘。目的:a、完全蒸發掉光刻膠里面的溶劑(以免在污染后續的離子注入環境,例如DNQ酚醛樹脂光刻膠中的氮會引起光刻膠局部爆裂);當前先進的EUV光刻系統已實現2nm制程芯片量,應用于微納器件加工、芯片制造等領域。常州直銷光刻系統規格尺寸

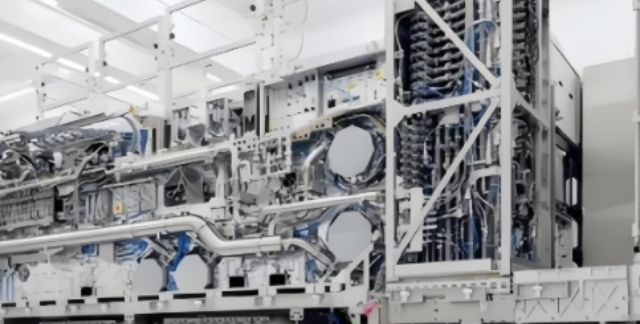

極紫外光刻(Extreme Ultra-violet),常稱作EUV光刻,它以波長為10-14納米的極紫外光作為光源的光刻技術。具體為采用波長為13.4nm 的紫外線。極紫外線就是指需要通過通電激發紫外線管的K極然后放射出紫外線。極紫外光刻(英語:Extreme ultra-violet,也稱EUV或EUVL)是一種使用極紫外(EUV)波長的下一代光刻技術,其波長為13.5納米,預計將于2020年得到廣泛應用。幾乎所有的光學材料對13.5nm波長的極紫外光都有很強的吸收,因此,EUV光刻機的光學系統只有使用反光鏡 [1]。極紫外光刻的實際應用比原先估計的將近晚了10多年。 [2]吳江區直銷光刻系統選擇方法:真空熱板,85~120C,30~60秒;

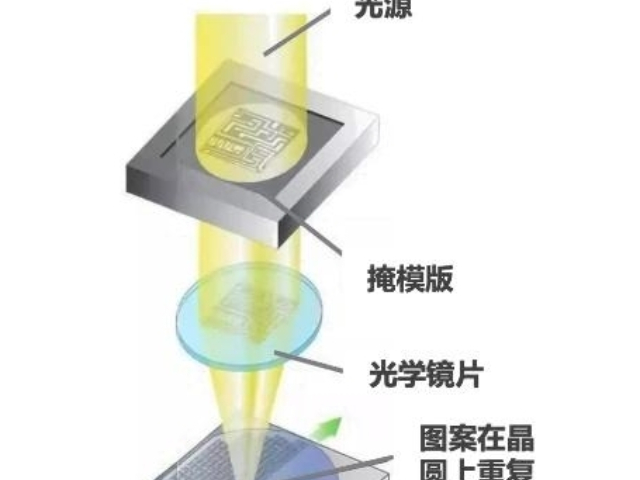

光刻是平面型晶體管和集成電路生產中的一個主要工藝。是對半導體晶片表面的掩蔽物(如二氧化硅)進行開孔,以便進行雜質的定域擴散的一種加工技術。一般的光刻工藝要經歷硅片表面清洗烘干、涂底、旋涂光刻膠、軟烘、對準曝光、后烘、顯影、硬烘、刻蝕、檢測等工序。硅片清洗烘干方法:濕法清洗+去離子水沖洗+脫水烘焙(熱板150~250C,1~2分鐘,氮氣保護)目的:a、除去表面的污染物(顆粒、有機物、工藝殘余、可動離子);b、除去水蒸氣,使基底表面由親水性變為憎水性,增強表面的黏附性(對光刻膠或者是HMDS-〉六甲基二硅胺烷)。

浸沒式光刻技術所面臨的挑戰主要有:如何解決曝光中產生的氣泡和污染等缺陷的問題;研發和水具有良好的兼容性且折射率大于1.8的光刻膠的問題;研發折射率較大的光學鏡頭材料和浸沒液體材料;以 及 有 效 數 值 孔 徑NA值 的 拓 展 等 問題。針 對 這 些 難 題 挑 戰,國 內 外 學 者 以 及ASML,Nikon和IBM等公 司已 經 做 了 相 關 研 究并提出相應的對策。浸沒式光刻機將朝著更高數值孔徑發展,以滿足更小光刻線寬的要求。 [1]提高光刻技術分辨率的傳統方法是增大鏡頭的NA或縮 短 波 長,通 常 首 先 采 用 的 方 法 是 縮 短 波長。但是同時引入了衍射效應,降低了分辨率。1970后適用,但是其最大分辨率為2~4μm。

英特爾高級研究員兼技術和制造部先進光刻技術總監YanBorodovsky在去年說過“針對未來的IC設計,我認為正確的方向是具有互補性的光刻技術。193納米光刻是當前能力**強且**成熟的技術,能夠滿足精確度和成本要求,但缺點是分辨率低。利用一種新技術作為193納米光刻的補充,可能是在成本、性能以及精確度方面的比較好解決方案。補充技術可以是EUV或電子束光刻。” [3]現階段很多公司也在推動納米壓印、無掩膜光刻或一種被稱為自組裝的新興技術。但是EUV光刻仍然被認為是下一代CPU的比較好工藝。國內上海微電子裝備股份有限公司研制的紫外光刻機占據中端市場 [7]。高新區供應光刻系統推薦貨源

目的:除去溶劑(4~7%);增強黏附性;釋放光刻膠膜內的應力;防止光刻膠玷污設備;常州直銷光刻系統規格尺寸

實際上,由于液體介質的折射率相比空氣介質更接近曝光透鏡鏡片材料的折射率,等效地加大了透鏡口徑尺寸與數值孔徑(NA),同時可以 ***提高焦深(DOF)和曝光工藝的寬容度(EL),浸沒式光 刻 技 術 正 是 利 用 這 個 原 理 來 提 高 其 分 辨率。世界三 大光刻機 生產商ASML,Nikon和Cannon的*** 代 浸 沒 式 光 刻 機 樣 機 都 是 在 原 有193nm干式光刻機的基礎上改進研制而成,**降低了研發成本和風險。因為浸沒式光刻系統的原理清晰而且配合現有的光刻技術變動不大,193nm ArF準分子激光光刻技術在65nm以下節點半導體量產中已經廣泛應用;ArF浸沒式光刻 技 術 在45nm節 點 上 是 大 生 產 的 主 流 技 術。常州直銷光刻系統規格尺寸

張家港中賀自動化科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同中賀供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 太倉比較好的光刻系統多少錢 2025-12-23

- 虎丘區本地光學鏡頭批量定制 2025-12-23

- 連云港直銷光學鏡頭規格尺寸 2025-12-23

- 蘇州比較好的光學鏡頭五星服務 2025-12-23

- 江蘇耐用光學鏡頭工廠直銷 2025-12-23

- 常熟銷售光學鏡頭批量定制 2025-12-23

- 連云港省電精密調整裝置工廠直銷 2025-12-23

- 南通比較好的光學鏡頭規格尺寸 2025-12-22

- 相城區購買精密調整裝置按需定制 2025-12-22

- 張家港購買精密調整裝置按需定制 2025-12-22

- 安裝寵物X光機加工廠 2025-12-23

- 吳中區安裝激光加工設備按需定制 2025-12-23

- 云南螺旋板式換熱器設備價格 2025-12-23

- KME頂置式房車空調供應商 2025-12-23

- 天津電動耐磨防腐修復 2025-12-23

- 貴州35kv智能監控系統發展 2025-12-23

- 吉林起艇絞車廠家 2025-12-23

- 吉林精密型press-fit免焊插針設備5G通訊 2025-12-23

- 北京HDB混流泵生產企業 2025-12-23

- 杭州高彈性塑料軸瓦維保 2025-12-23