重慶怎么樣產線智檢全檢機服務熱線

中小型企業的生產線空間有限,傳統大型質檢設備難以適配,緊湊型產線全檢機則以小巧的體積解決了這一問題。它采用一體化集成設計,將檢測模塊、輸送組件、控制系統整合在 1.5㎡的機身內,還可根據空間需求選擇壁掛式或嵌入式安裝,節省地面空間。某飾品加工廠在包裝線的狹窄間隙加裝該設備后,無需改動原有產線布局,即可實現飾品表面劃痕、尺寸偏差的全檢。設備搭載的多光譜光源,能有效消除飾品反光干擾,檢測精度達 0.02mm,檢測效率為 60 件 / 分鐘,完全滿足該廠的產能需求。設備操作界面簡潔,普通員工經 1 小時培訓即自行操作,降低了企業使用門檻。識別鋁型材表面劃痕,適配工業型材生產檢測。重慶怎么樣產線智檢全檢機服務熱線

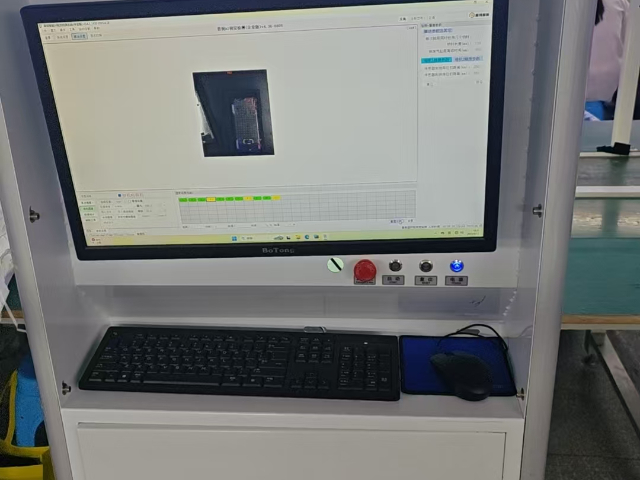

產線智檢全檢機

SMT 貼片生產中,元件錯裝、漏裝、虛焊是常見問題,產線全檢機通過 3D 視覺與焊點分析,精細識別。設備采用 3D 結構光掃描技術,獲取貼片元件的三維信息,判斷元件是否存在錯裝(型號、規格不符)、漏裝;針對焊點檢測,通過圖像灰度分析,識別虛焊、漏焊、錫珠、焊點過大 / 過小等問題。某電子組裝廠加裝后,SMT 貼片的錯漏裝率從 1.2% 降至 0.01%,虛焊不良率從 0.8% 降至 0.005%,大幅減少了后續人工返修工作量。設備可與 SMT 生產線聯動,檢測數據實時反饋至貼片機,便于及時調整貼片參數。云南哪里有產線智檢全檢機五金行業產線全檢機哪家靠譜?普視產線全檢機,識別毛刺與焊接缺陷。

電池生產中,外殼破損、極耳錯位等問題易引發安全隱患,產線全檢機的加裝能為電池生產線筑牢安全防線。它采用 X 射線檢測與視覺識別結合的方式,可穿透電池外殼,檢測內部極耳是否對齊、有無異物混入,同時通過視覺系統檢測外殼是否有劃痕、變形,確保電池外觀與內部結構均符合安全標準。適配電池生產線時,設備可耐受車間的靜電防護要求,檢測過程中不會產生靜電,避免影響電池性能。加裝位置設在電芯封裝后、組裝前,能及時剔除內部結構不良的電芯,避免后續組裝造成更多浪費;也可設在成品環節,進行安全核驗。檢測數據會自動統計電池的合格率、不良品類型,幫助生產團隊優化封裝工藝、調整極耳焊接參數,提升電池生產線的安全性與穩定性,為新能源、電子設備等領域提供可靠的電池產品。

鈑金結構(如機箱、機柜)焊接中,焊瘤(多余焊錫凸起)屬于 “有但不合格” 的缺陷,產線全檢機通過高度測量與輪廓比對識別。設備采用激光位移傳感器掃描焊接區域,若局部高度超出標準焊道高度 2mm 以上,且輪廓呈現不規則凸起,則判定為 “有焊瘤”;同時通過視覺系統捕捉焊瘤的形狀與大小,區分 “正常焊道凸起” 與 “異常焊瘤”。某鈑金制造廠加裝后,焊瘤檢出率從 70% 提升至 99.8%,因焊瘤導致的裝配干涉問題從 2.8% 降至 0.02%,后續打磨工序工作量減少 60%。設備支持平面、曲面等不同鈑金結構檢測,可通過自定義高度閾值適配不同焊接標準,滿足機箱、機柜等精密鈑金的質量要求。汽車線束產線全檢機哪家好?普視產線全檢機,檢測線束端子壓接質量。

PCB 板外形尺寸偏差會導致無法裝入外殼,板邊毛刺則易劃傷操作人員,產線全檢機通過尺寸測量與毛刺識別,實現全覆蓋管控。設備采用激光輪廓儀,測量 PCB 板的長度、寬度、對角線尺寸,誤差控制在 0.01mm 以內;視覺系統則檢測板邊是否存在毛刺(小可識別 0.02mm 高度)。某通訊 PCB 廠加裝后,外形尺寸不良率從 2% 降至 0.02%,板邊毛刺問題從 1.5% 降至 0.01%,產品裝配效率提升 20%,生產安全性大幅改善。設備支持不同形狀 PCB 板檢測,可自動識別板型邊界,無需人工定位東莞普視智能產線全檢機,檢測食品包裝表面斑點,支持缺陷類型自動分類。黑龍江哪里有產線智檢全檢機廠家價格

產線全檢機哪家換型快?普視產線全檢機,兩分鐘即可完成規格切換。重慶怎么樣產線智檢全檢機服務熱線

面對多品類、小批量的生產需求,柔性生產線的質檢換型往往耗時費力,東莞普視智能科技有限公司的產線全檢機給出了高效解決方案。設備內置參數記憶功能,可存儲 50 + 種產品檢測方案,切換產品時,只需在觸控屏上選擇對應方案,10 秒內即可完成檢測頭位置、光源強度的自動調整,無需人工反復校準。針對不規則產品,設備配備快速更換夾具,工人 30 秒就能完成夾具拆裝。某日化企業生產洗發水標簽、沐浴露瓶標等 10 余種產品,加裝該設備后,換型時間從原來的 40 分鐘縮短至 1 分鐘內,設備利用率提升至 95% 以上。此外,設備還能自動學習新產品缺陷特征,持續優化檢測精度,滿足柔性生產線的動態質檢需求。重慶怎么樣產線智檢全檢機服務熱線

- 貴州高可靠性產線智檢全檢機 2025-12-18

- 安徽高可靠性產線智檢全檢機誠信合作 2025-12-18

- 浙江塑料產線智檢全檢機電話 2025-12-18

- 山西怎么樣產線智檢全檢機服務熱線 2025-12-18

- 海南附近哪里有產線智檢全檢機有哪些 2025-12-18

- 海南包裝看樣臺廠家批發價 2025-12-18

- 安徽產線智檢全檢機有哪些 2025-12-18

- 重慶靠譜的看樣臺工廠直銷 2025-12-18

- 云南先進圖像算法產線智檢全檢機歡迎選購 2025-12-18

- 廣東普視-03產線智檢全檢機簡介 2025-12-18

- 泰州化工復合包裝袋生產廠家 2025-12-18

- 閔行區激光打印機廠家 2025-12-18

- 佛山紙箱配件印刷機前緣送紙輪定制 2025-12-18

- 普陀區精美樣本印刷哪家實惠 2025-12-18

- 貴港惠普6168H墨盒哪家便宜 2025-12-18

- 安徽高可靠性產線智檢全檢機誠信合作 2025-12-18

- 汕頭模切淋膜紙加工 2025-12-18

- 鞍山注意類標簽印刷報價 2025-12-18

- 深圳哪些數碼打印供應商家 2025-12-18

- 普陀區定做宣傳冊印刷有哪些 2025-12-18