黑龍江自動閥殼堆焊單元

寶利蘇迪泵殼堆焊設(shè)備由以下幾部分組成:焊接操作機,十字滑塊,雙鎢極焊接電源,無限回轉(zhuǎn)機頭,雙鎢極堆焊焊槍等。焊接操作機可用于承載焊接機頭和焊接時的預(yù)定位,雙鎢極SPX焊接機頭可無限旋轉(zhuǎn)帶動焊槍進(jìn)行焊接,焊接機頭通過機械接口固定在十字操作機橫臂端部,焊槍安裝在SPX機頭上。焊接機頭進(jìn)行360度無限回轉(zhuǎn),帶動焊槍旋轉(zhuǎn)進(jìn)行圓周焊接,對于不同的焊接應(yīng)用選擇相對應(yīng)的焊槍安裝在焊接機頭上來實現(xiàn)。焊接操作機上的水平滑塊,配合操作機橫梁和旋轉(zhuǎn)部分可方便調(diào)整焊接旋轉(zhuǎn)中心,對準(zhǔn)堆焊位置。垂直滑塊可帶動焊槍升降,適應(yīng)堆焊深度變化。變位機由卡盤和變位器組成,主要完成對工件的轉(zhuǎn)動、支撐和位置變換。黑龍江自動閥殼堆焊單元

TIG冷絲或熱絲氬弧堆焊均屬于電弧焊接工藝。焊槍通過在鎢極與工件間產(chǎn)生的電弧釋放出高密度能量,熔化母材和堆覆材料。母材和堆焊金屬材料間的可控熔合使得工件成品具備了完美的冶金和機械性能。自動堆焊過程中使用氬氣對焊接熱影響區(qū)進(jìn)行完全保護(hù)。寶利蘇迪POLYSOUDE開發(fā)的自動氬弧堆焊工藝具有以下優(yōu)勢:母材和堆覆金屬之間的稀釋率非常低(3到10%),熔敷率高(達(dá)到4kg/h),焊接熱影響區(qū)窄。堆焊后工件能夠按照指定要求獲得精確的幾何形狀。返工率低,節(jié)約大量時間成本。山東自動防腐堆焊設(shè)備制造商寶利蘇迪焊接操作機配合焊接機頭進(jìn)行堆焊,由立柱,橫臂及控制系統(tǒng)組成。

在焊接之外,AVC滑塊用于焊槍定位或準(zhǔn)備起弧。自動焊接的第一步是通過AVC滑動運動使電極接觸工件。接觸點是通過電極和工件之間的閉合回路來檢測的。擺動滑塊,在較少情況下用于焊接前的定位,只有當(dāng)需要一個或兩個參考邊時才需要(例如,在凹槽中心定位或相對于參考面進(jìn)行定位)。在焊接過程中,擺動滑塊可能與焊接電流同步進(jìn)行振蕩運動,或使軌跡被重置或偏移(例如步進(jìn))。擺動功能需保證擺動的高精度和高穩(wěn)定性,可以和焊接電流脈沖同步運動來保證厚壁情況下的側(cè)壁熔合,支持對填充及蓋面情況多種擺動模式控制。

寶利蘇迪自動氬弧堆焊設(shè)備的類型主要根據(jù)驅(qū)動焊槍形成運動軌跡的機械軸的配置與設(shè)計來區(qū)分。電源控制系統(tǒng)負(fù)責(zé)控制各機械軸的電機及驅(qū)動器,以保證各運動的速度與位移精度,各軸運動既可單獨運行,也可同步協(xié)作。自動堆焊涉及多種輪廓類型,如平面堆焊、圓盤或圓柱體表面堆焊、內(nèi)孔/內(nèi)壁堆焊及復(fù)雜形狀堆焊等。根據(jù)空間需求與工件尺寸,焊槍或工件可按不同軌跡運動:可以多個焊槍同步運動,或者簡單實現(xiàn)電源控制多把焊槍在同一機械軸上的同步焊接(比如雙焊炬焊槍)。寶利蘇迪雙鎢極堆焊焊槍的電流容量大,并具有熱絲功能,焊接效率極高。

降低電壓會增加電弧壓力,因此,與通過電壓增加能量相比,往往會以更大的比例增加稀釋。推薦在調(diào)整焊池控制條件時考慮該參數(shù),而不是考慮對稀釋的直接影響。送絲速度和加熱強度與TIG焊接中的電弧控制無關(guān),但熔化焊絲所需的卡路里消耗限制了稀釋。通過將加熱電流與送絲速度聯(lián)系起來,熔敷率可以顯著提高到接近焊池飽和的水平。熔敷金屬的數(shù)量比冷絲Tig焊高幾倍。對于給定的焊接條件(電流強度、焊接速度和電弧電壓),送絲速度和焊絲加熱強度之間存在線性關(guān)系。此外,由于熱絲原理與焦耳效應(yīng)有關(guān),因此與填充焊絲的電阻率有關(guān),因此非合金鋼、不銹鋼、鈦等之間的線性關(guān)系會有所不同。。。由于它們是良導(dǎo)體,熱絲tig焊接對銅或鋁合金沒有好處。寶利蘇迪焊接機頭和十字滑塊安裝在操作機上,通過焊接機頭在十字滑塊上的行走實現(xiàn)平板表面堆焊。陜西端面堆焊設(shè)備制造商

監(jiān)測觀察系統(tǒng)由攝像系統(tǒng)和成像顯示系統(tǒng)等組成。管子內(nèi)壁堆焊配置此套系統(tǒng)實時觀察焊接過程。黑龍江自動閥殼堆焊單元

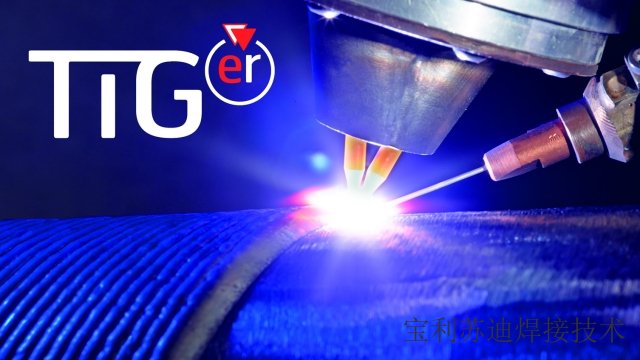

TIGer雙鎢極熱絲氬弧焊-寶利蘇迪POLYSOUDE近年來的技術(shù)研發(fā)成果之一,它是由熱絲鎢極氬弧焊衍生出的一種新型焊接技術(shù)。該技術(shù)的主要特點表現(xiàn)在:雙TIG電弧并存-雙電弧的建立、控制并且把來源于一主一叢兩個單獨電源的單一電弧合并為一體,具備獨特能量特征的TIGer復(fù)合電弧。通過第三臺電源對焊絲進(jìn)行預(yù)熱的熱絲技術(shù)可以增加焊絲的熔敷率,從而顯著提高生產(chǎn)效率。寶利蘇迪TIGer雙鎢極熱絲氬弧技術(shù)可以根據(jù)不同場合的焊接要求實現(xiàn)1.5至3.5mm的單層焊接厚度。TIGer雙鎢極氬弧技術(shù)熔敷率是普通熱絲TIG技術(shù)的三倍。TIGer雙鎢極熱絲氬弧技術(shù)可以完美控制稀釋率,采用TIGer技術(shù)的焊接設(shè)備可使焊接成本大幅下降。TIGer雙鎢極熱絲氬弧焊已經(jīng)廣泛應(yīng)用于寶利蘇迪所供自動氬弧堆焊設(shè)備中。黑龍江自動閥殼堆焊單元

- 浙江換熱管與管板焊接機器人焊接設(shè)備 2025-12-17

- 上海定子屏蔽套環(huán)縫焊接機器人管板自動焊接設(shè)備 2025-12-17

- 天津自動氬弧焊接機器人設(shè)備制造商 2025-12-17

- 陜西窄間隙焊接機器人自動焊接成套設(shè)備 2025-12-17

- 中國香港窄間隙焊接機器人堆焊設(shè)備 2025-12-17

- 中國澳門J型坡口自動TIG焊接機器人設(shè)備生產(chǎn)廠家 2025-12-17

- 海南自動氬弧管板機器人焊接系統(tǒng) 2025-12-17

- 北京自動氬弧管板機器人自動焊接成套設(shè)備 2025-12-17

- 河南J型坡口自動TIG焊接機器人管板焊機 2025-12-17

- 北京窄間隙焊接機器人管板自動焊接設(shè)備 2025-12-17

- 建鄴區(qū)會議管理系統(tǒng)是什么 2025-12-17

- 成都UL認(rèn)證防火防盜保險箱排名 2025-12-17

- 工業(yè)園區(qū)一體化自動化組裝設(shè)備設(shè)備廠家 2025-12-17

- 河南工業(yè)安防設(shè)施建設(shè) 2025-12-17

- 浙江試驗智能設(shè)備生產(chǎn)廠家 2025-12-17

- 濱湖區(qū)全自動軸類量大從優(yōu) 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 武進(jìn)區(qū)購買污泥干化設(shè)備規(guī)格尺寸 2025-12-17

- 浦東新區(qū)防水型連接電機有幾種 2025-12-17